В практике выполнения работ по обустройству стальной листовой кровли часто используется фальцевое соединение смежных полос (картин). Для формирования на заготовке соответствующего профиля необходим фальцепрокатный станок. Такое оборудование может иметь электромеханический или (для небольших объемов производства) даже ручной привод.

Сущность операции фальцовки

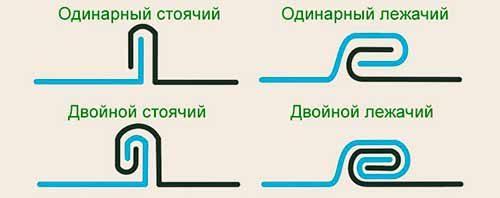

Фальцовка — разновидность продольного профилирования тонколистового металла, отличающаяся тем, что деформированию подвергаются торцевые участки исходного металла. При этом конечный профиль листа может иметь следующую конфигурацию:

- Стоячего фальца, как одинарного, так и двойного. Используется для последующего продольного соединения полос, преимущественно на плоских заготовках. Для прокатки двойных фальцев потребуется двухпозиционный фальцепрокатный станок.

- Лежачего фальца, с различным углом наклона полки — от 45 до 900. Соединение востребовано при изготовлении элементов воздуховодов и вентиляционных систем. При наклонной полке получается круглая или овальная труба, а при прямой — прямоугольная или квадратная.

- Реечного или Г-образного фальца — наиболее простого в изготовлении, но впоследствии требующего дополнительной соединительной детали — рейки, которая перекрывает стык между смежными панелями.

- Двойного или, так называемого, Питтсбургского фальца. Такой тип соединения используется преимущественно при монтаже воздуховодов со сложными, пространственно располагающимися элементами.

Тип фальца влияет только на рабочий профиль прокатывающих роликов и их взаимное расположение.

Поскольку фальцовка по любому из вышеприведенных вариантов предполагает двойной изгиб материала в зоне деформирования, то ее применяют только для металлов с высокой пластичностью — низкоуглеродистой стали, жести, меди. Наличие поверхностного антикоррозионного покрытия влияния на технологию фальцовки не оказывает. Хотя энергетические затраты на прокатку фальцев весьма малы, для станков с ручным приводом лучше ограничиться исходным материалом, толщина которого была бы не выше 0,7…0,8 мм.

Схема деформировании металла

Перед конструированием своего фальцепрокатного станка необходимо определиться, с каким исходным сортаментом будет работать устройство. Это может быть лист, полоса или рулон. Станок с неприводной рулонницей удовлетворительно сможет обслуживаться вручную, если вес установленного рулона не превышает 75…100 кг. Этому условию соответствует стальной прокат 0,8x1250 длиной 3000 мм (по ГОСТ 19904). Широкая полоса с теми же размерами сечения по ГОСТ 503 может иметь длину до 10000 мм, и, следовательно, вес до 300 кг, что потребует для работы на станке двух рабочих.

Таким образом можно, сообразно размерам имеющейся производственной площади, определиться с размерами исходного металла. Использование длинномерных профилей позитивно скажется на производительности станка, однако усложнит его конструкцию — потребуется еще переход резки проката дисковыми или призматическими ножами. Впрочем, резка нужна и для обрезки остатка уже профальцованного материала.

Учитывая это, технология фальцовки прокаткой на фальцепрокатном станке своими руками будет включать в себя:

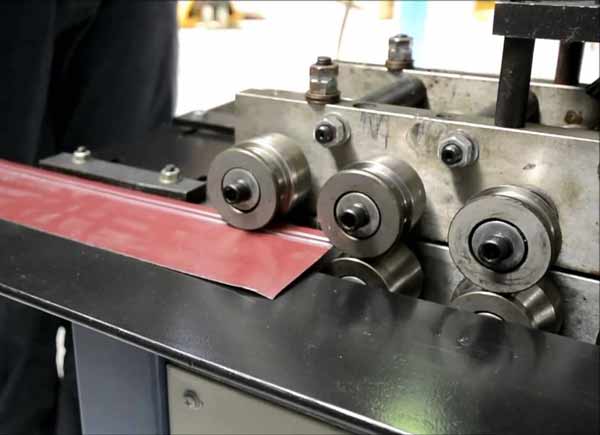

- Заправку исходного профиля в подающие ролики. В случае рулона не лишней окажется и пара более широких роликов для правки листовой/полосовой заготовки.

- Прокатку фальца на нескольких парах рабочих роликов (оптимально — до трех, однако, при пониженных требованиях к точности фальца, можно обойтись и одной парой).

- Обрезку торца готового изделия в требуемый размер. Операция может производиться при помощи роликовых ножей с кулачковым приводом от распределительного вала агрегата.

Конструкция станка и требования к ней

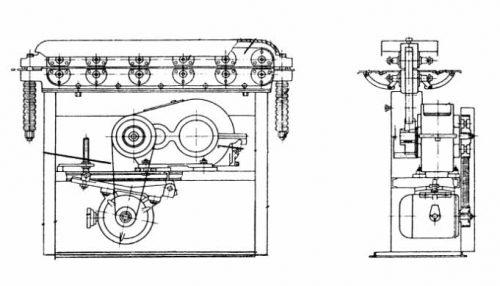

Для обеспечения требуемого качества фальцовки рабочие ролики должны устанавливаться на короткие жесткие оси в подшипниковые узлы. Достаточной жесткостью должен обладать и стол станка. Габаритные размеры оборудования рассчитываются под наиболее употребительный профиль исходной заготовки. Станок состоит из:

- Станины (для повышения мобильности станка ее можно установить на колеса).

- Рабочего стола.

- Набора сменных плит под различную конфигурацию фальца (хотя по минимуму потребуется и одна; в этом случае на столе уже заранее должны быть изготовлены необходимые пазы, размеры которых должны соответствовать размерам фальца и толщине металла).

- Опорной рамы с подшипниками скольжения под оси рабочих роликов. Консольное расположение роликов, с рамой по продольной оси станка, снизит общую жесткость устройства, хотя и уменьшит его габаритные размеры. Альтернативное решение — коробчатая рама с размещением осей в двух опорах. В этом случае там можно предусмотреть посадочные места под установку дополнительных пар рабочих роликов. Рама устанавливается на четырех подпружиненных осях.

- Направляющих, по которым будет перемещаться заготовка в процессе прокатки

- Цепной передачи крутящего момента от приводной рукоятки на рабочие ролики. Первая пара роликов будет вращаться от рукоятки, а остальные — от сил трения захвата роликами исходного материала.

- Кулачкового распределительного вала, который будет осуществлять прижим материала к рабочим роликам, и, при наличии механизма отрезки отхода, управлять действием роликовых ножей.

- Защитного кожуха (необходим, если фальцепрокатный станок будет устанавливаться вне помещения).

Схема фальцепрокатного станока

Схема фальцепрокатного станока

Особенности сборки станка

Станину изготавливают сваркой из профильного проката — швеллеров и уголков. Ввиду отсутствия ударных нагрузок, для станины можно принять сталь типа Ст.3 или Ст. 3пс. Ее высота должна обеспечивать удобство работы на станке, а длина — соответствовать длине исходной заготовки. Прогиб станины под расчетной нагрузкой фальцовки не должен быть более 0,2…0,3 мм на 1 пог.м.

Для торцевых опор станины можно использовать литые поворотные колеса от строительных тачек: данные изделия линейки размеров 324-250 способны выдерживать нагрузки до 230 кг, чего вполне достаточно для обеспечения устойчивости станка при его работе.

Выверив по уровню рабочую плоскость рамы, размечают и монтируют рабочий стол. Его поверхность должны быть тщательно отшлифована, чтобы исключить задиры при фальцовке и снизить усилие продвижения полуфабриката через рабочие ролики. В столе (или сменных плитах) предварительно выполняют пазы под течение металла во время прокатки фальца. Пазы лучше изготавливать на координатно-строгальном или горизонтально-фрезерном станке. В качестве материала стола принимают горячекатаную листовую сталь толщиной от 20 мм.

Оси с подшипниками размещают на столе при строгой выверке их расположения относительно пазов в столе, после чего закрепляют. Затем на оси по посадке с натягом монтируют рабочие ролики (сменные ролики можно устанавливать на шпонках).

Поверх роликов в своих опорах устанавливают прижимное устройство и распределительный вал с хотя бы тремя парами кулачков: первая пара прижимает ролики к деформируемому материалу, вторая — производит вращение роликов, третья — управляет работой механизма отрезки.

По обе стороны от осей роликов устанавливают направляющие. Они должны быть изготовлены из инструментальной стали и тщательно отшлифованы. Для одностороннего варианта конструкции достаточно одной направляющей, соответственно, слева или справа.

Фальцепрокатный станок такого исполнения можно легко перемещать. Например, поднимать на кровлю строящегося здания, что заметно сократит трудоемкость работ.

ukaca.ru

ukaca.ru