При изготовлении различных изделий из стали или сплавов иногда возникает вопрос о том, как правильно закалить металла в домашних условиях. Мастер перед собой ставит цель – получить деталь, которая обладает определенной прочностью. Не всегда удается осуществить закалку, даже имея нужное оборудование. Причин бывает несколько. Во многих случаях можно преодолеть препятствия и добиться требуемого результата.

Желая производить подобные заготовки, изготавливают малогабаритное технологическое оборудование. С его помощью можно выполнять термообработку стальных изделий.

Введение в металловедение

В технологии термической обработки сталей предусматривается ряд способов теплового воздействия. В результате меняется размер зерна. От этого меняется твердость.

В составе стали имеются:

- Феррит – это основная составляющая. Зерна металла под микроскопом легко увидеть. Они обычно на шлифах представлены в виде белого или светло-серого цвета.

- Перлит – это эвтектоидное механическое соединение железа и углерода. Для этой составляющей отмечают высокую твердость и прочность.

- Цементит – предельное соединение железа с углеродом Fe₃C. Одна чистый цементит довольно хрупкое вещество.

- Графит – одна из форм углерода. В металлах он может быть представлен в виде шарообразных включений. Его присутствие отмечают в дамасских сталях, которые получают методом ковки.

- Аустенит – одна из форм сплава. Она возникает при температуре 727 ⁰С и выше. Данная составляющая представляет псевдоожиженный металл. Для него характерна высокая пластичность, податливость. Появление аустенита при нагревании определяется по отсутствию магнитных свойств.

Принята классификация соединения – железо-цементит в следующих значениях:

- 0,0…2,18 % углерода – это стали;

- 2,14…6,67 % углерода – чугуны.

У сталей есть и еще различия:

- 0,0…0,8 – низкоуглеродистые стали;

- 0,8…2,14 – углеродистые стали.

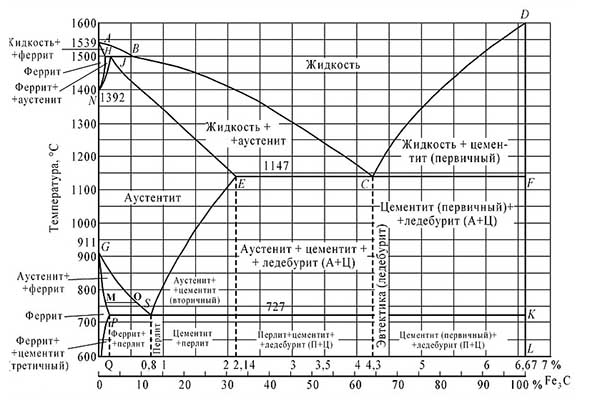

Диаграмма Fe – Fe₃C. В зависимости от температуры и концентрации железа и углерода образуются разные виды соединений. Они определяют механические свойства металла:

Термообработка

Тепловая обработка металла выполняется ради изменения характеристик сплава железа с углеродом.

Отжиг – термообработка, целью которой является снижение прочностных свойств стали. Производится путем нагревания до температуры выше аустенитного состояния с последующим медленным охлаждением (до 6…8 часов) в камере, где производился разогрев.

Закалка – метод изменения размеров зерна при резком охлаждении металла из состояния аустенита до значений окружающей среды.

Отпуск – термическая обработка, в результате которой снимаются внутренние напряжения в металле. Различают: низкий, средний и высокий отпуск. Для каждого характерны свои значения температур.

Проверка твердости

Твердость металлов определяют двумя методами:

- По Бринеллю, в металл вдавливается металлический шарик.

- По Роквеллу, заключается во вдавливании конуса из прочной пирамиды (алмаз) небольшого размера.

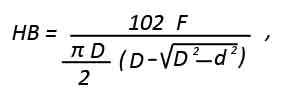

При определении твердости по Бринеллю измеряют размер следа, оставленного шариком при надавливании с усилием, величина которого зависит от предполагаемой твердости и использованного шарика. В испытаниях используют шарики разного диаметра (1,…10 мм). Перерасчет показаний выполняют по формуле:

Где F – сила, прилагаемая на приборе, Н; D – диаметр шарика, используемого при проверке твердости, мм; d – диаметр отпечатка. Измеряется под микроскопом, у которого имеет специальная линейка. Точность измерений до 0,01 мм.

Данный метод рекомендован для определения твердости не более 300…320 единиц. Если требуется определить более твердые предметы, то используют прибор Роквелла. По этой шкале информацию обозначают HRC и числовое значение.

Закалка и отпуск

Закалку производят путем нагревания до температуры выше получения аустенита. Для некоторых сталей рекомендуют некоторый перегрев, который необходим для получения псевдоожиженного состояния по всей массе металла.

Закалить можно углеродистые стали, в которых содержание углерода превышает 0,8 %. При меньшем значении закалка не получается. Быстрое охлаждение не формирует мелкое зерно металла.

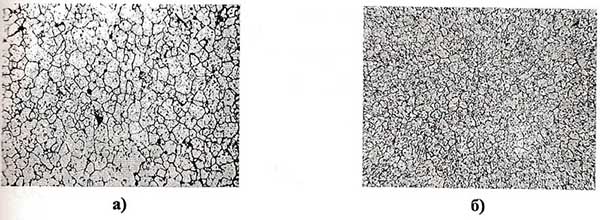

Кристаллическая решетка стали до (а) и после (б) закалки. Получено путем исследования шлифов образцов стали

Закалку выполняют в воздухе, воде и масле. В основном проще выполнить закалку в масле, причины в следующем:

- При погружении в масло на поверхности металла не образуются пузырьки кипящей жидкости, которые снижают скорость охлаждения.

- Вокруг металлического предмета образуется циркулирующий поток жидкости, который активизирует процесс конвективной теплоотдачи.

- Масло перед закалкой можно нагреть до температуры 250…350 ⁰С. Тогда осуществляется двухступенчатый процесс закаливания (в масле и воде, один за другим).

Температуру определяют с помощью пирометра излучения. Точность измерений до 1…3 ⁰С. Но стоимость подобного прибора довольно высока. Поэтому нагрев до того или иного значения определяют визуально. Для этого пользуются специальными таблицами. Ориентируясь на цвета можно попытаться самостоятельно закалить металл.

Цветовая диаграмма нагрева стали:

Отпуск проводят с целью снятия внутренних напряжений в металле. Деталь нагревают до нужной температуры, а потом дают возможность медленно остывать на воздухе.

Различают несколько видов отпуска:

- Низкий, применяют для металлорежущего инструмента.

- Средний, используют для инструментов для обработки древесины.

- Высокий, находит использование в машиностроении для зубчатых передач или шкивов клиноременных трансмиссий.

Цвета побежалости при нагревании сталей:

Кроме углеродистых сталей термообработку выполняют для легированных сплавов. Наличие в составе металла дополнительных элементов улучшает прочностные характеристики.

В таблице показаны рекомендуемые режимы закалки и отпуска для разных видов сталей. Для ножа используют все виды представленных материалов.

| Режим термообработки и твердость стали | |||||||

| Марки стали по ГОСТ | Температура нагревания металла, ⁰С | Среда для охлаждения | Твердость после закалки, HRC | Режим отпуска (⁰С) и получаемая твердость HRC | |||

| 170…210 | 220…350 | 360…420 | 420…550 | ||||

| У7…У7Б | 780…830 | масло | 58…62 | 59…63 | 57…60 | 52…54 | 48…53 |

| У8…У8В | 790…835 | масло | 60…64 | 60…65 | 58…60 | 51…55 | 47…50 |

| У9…У9А | 780…840 | масло | 56…63 | 58…62 | 54…59 | 49…53 | 48…53 |

| У10…У10А | 730…800 | масло | 58…62 | 57…64 | 57…64 | 48…53 | 49…52 |

| У12…У12А | 760…810 | масло | 59…64 | 60…65 | 58…60 | 49…52 | 49…52 |

| 40 | 740…820 | масло | 48…53 | 49…55 | 39…45 | 32…40 | 28…31 |

| 40Х | 720…830 | масло | 50…54 | 52…57 | 48…50 | 44…49 | 29…32 |

| 35ХГСН | 780…810 | масло | 45..52 | 45..52 | 35..42 | 45..52 | 38…40 |

| 5ХНМ | 790…835 | масло | 45…50 | 46…52 | 40…48 | 46…52 | 36…40 |

| 5ХНВ | 780…840 | масло | 48…52 | 48…52 | 44…47 | 40…48 | 38…40 |

| 65Г | 730…810 | вода/масло | 59…64 | 59…64 | 55…57 | 51…54 | 46…48 |

| ХВГ | 760…820 | вода/масло | 54…59 | 56…60 | 48…50 | 42…47 | 33…36 |

| ХВС | 740…820 | вода/масло | 54…58 | 52…56 | 44…47 | 40…44 | 39…42 |

| Х12М | 720…830 | вода/масло | 50…57 | 48…53 | 55…57 | 53…55 | 36…38 |

| 9ХС | 760…810 | вода/масло | 59…64 | 59…64 | 48…50 | 42…47 | 29…34 |

| ШХ15, ШХ15СГ | 760…820 | масло | 59…64 | 59…65 | 58…60 | 52…57 | 39…42 |

| 20Х | 730…810 | вода/масло | 48…52 | 42…50 | 38…41 | 36…38 | 36…38 |

| 45 | 760…820 | вода | 41…49 | 34…37 | 32…35 | 30…34 | 29…32 |

| 14C28N | 740…845 | вода | 50…57 | 45…49 | 41…44 | 39…42 | 32…34 |

| 8Cr13MoV | 780…860 | вода/масло | 59…64 | 60…65 | 55…57 | 55…57 | 48…50 |

| 65Х13 | 760…855 | вода/масло | 48…52 | 49…55 | 48…50 | 44…48 | 38…40 |

| 95Х18 | 740…820 | вода/масло | 41…49 | 52…57 | 44…47 | 42…45 | 36…40 |

Изготовление горна

Чтобы самостоятельно проводить термообработку нужно использовать соответствующее оборудование.

Приобрести готовые установки довольно сложно, цена немаленькая. Но многие изготавливают горн для закалки и отпуска своими руками.

Пошаговое изготовление простого горна

Для изготовления используется шамотный кирпич. Он отличается от обычного кирпича тем, что в его составе присутствуют шамотная глина, способная выдержать нагрев более 2500 ⁰С.

Отличить шамотный от обыкновенного кирпича несложно. На поверхности имеется выдавленный круг диаметром 55 мм. Сама структура заметно отличается от обжигового изделия.

Чтобы кирпичи сохраняли постоянную форму, можно их скрепить с помощью специального раствора. Но на практике поступают иначе. Из уголка сваривают рамку. Она не позволит изменять форму. По центру устанавливают чугунный цилиндр (используется в двигателях внутреннего сгорания). В данном случае применяли цилиндр от танкового двигателя В-2М.

Чтобы кирпичи не выпадали, приваривают опорные ребра. На них будет распределяться нагрузка от основных фрагментов горна.

Поставив цилиндр на уголки, размечают вырезы. Их придется выполнить с помощью отрезных дисков и УШМ.

После разметки видны линии, оставленные чертилкой.

Выполнены необходимые резы. Остается приварить ребра по месту.

Удерживая детали по месту, выполняют точечную приварку комплектующих. Убедившись, что детали расположились в нужном месте, проводят окончательную сварку каркаса горна.

Перевернув рамку, рассматривают, как будет выглядеть каркас горна в рабочем положении.

Теперь нужно правильно уложить кирпичи. Видно, что на них выполнена выборка. Образуется некоторый уступ, расположенный ниже уровня поверхности кирпича.

Уложив все кирпичи на место, можно видеть образование выемки. Ее назначение – установка колосника.

Колосник установлен в центре горна. Он предназначен для подачи воздуха снизу в зону горения. Только при наличии потока воздуха можно гарантировать постоянство горения топлива. Но для получения температуры выше 1300 ⁰С потребуется принудительная подача воздушного потока от вентилятора.

К цилиндру потребуется приварить трубу, у которой будут:

- вентилятор центробежного типа;

- заглушка для сброса продуктов горения.

Выполняется примерка вентилятора. Для его подвода нужна промежуточная профильная труба. Необходимо ее вварить так, чтобы поток воздуха поступал в зону горения без лишних сопротивлений.

Производится разметка отверстия в цилиндрической трубе.

После первых резов нужно разметить остальные элементы.

Детали готовы для сборки. Остается зафиксировать детали, а потом сварить всю конструкцию поддува.

Получилась конструкция, приваренная к цилиндру. Теперь предстоит провести монтаж вентилятора.

Система принудительной подачи воздуха в горн готова. Пора собрать остальную конструкцию малогабаритного горна.

Еще один вид. Проверяется качество сварных швов.

После покраски горн приобретает профессиональный вид. Он смонтирован на опорах. Высота подбирается по росту мастера, который будет работать на этом горне.

На трубе имеется поворотная заслонка. Она нужна для временного перекрытия доступа к вентилятору. Обычно перекрывают, когда возникает необходимость прочистки колосников.

Снизу имеется крышка. В положении «закрыто» она удерживается противовесом. Чтобы открыть проход для шлака и других продуктов горения, достаточно слегка повернуть противовес. Отверстие откроется. Шлак покинет горн.

Кирпичи занимают свое место. Скоро горн будет готов к работе.

Чтобы ограничить тепловые потери устанавливают экран. Это листовая сталь, которую устанавливают по периметру горна. Спереди смонтирована ручка. Она нужна для подвешивания вспомогательных инструментов, которыми пользуется кузнец при выполнении работы.

Уложив топливо (начинают розжиг с обычных стружек и щепок), разжигают огонь. Постепенно подсыпают уголь. Он является основным топливом для горна.

После включения в работу вентилятора интенсивность горения возрастает. Угли начинают гореть не красным, а белым цветом. Температура пламени возрастает свыше 1000 ⁰С. Теперь на горне можно разогревать детали, чтобы в дальнейшем ковать металл или закаливать заготовки.

Кроме горна кузнецы используют наковальни. Основная работа по формированию нужной формы выполняется на ней. Работают тяжелыми и легкими молотами. Дополнительно используют ручьи, имеющие разную форму.

Как выполнить закалку?

Когда есть горн, то закалку можно выполнить довольно просто:

- Сначала разводят огонь. Для розжига используют древесину небольшого формата (щепки, мелкие ветки, стружку от деревообработки и бумагу).

- Готовят емкости, в которых будут производить закалку. Минеральное масло (отработка от двигателей внутреннего сгорания) является лучшим охлаждением для деталей. Ёмкость должна позволять загрузить деталь полностью. Синтетические и полусинтетические масла использовать можно, но следует иметь в виду, что некоторые могут закипать. Скорость охлаждения будет снижаться. Поэтому использование подобного масла применяют с осторожностью.

- Емкость для воды нужна, чтобы промывать детали после закалки.

- Потребуется уголь. Используют бурые и черные угли. На практике часто применяют древесный уголь, полученный после обработки березы.

- Чтобы брать заготовку и перемещать ее внутри кузни, понадобятся клещи. У опытных кузнецов имеются несколько типов клещей.

- После получения стабильного огня на колосниках можно подсыпать уголь. Сначала он разгорается медленно. При включении подачи воздуха начинается интенсивный разогрев. Угольки меняют окраску на белый цвет.

- Пора закладывать деталь, которую хотят закалить. Ее кладут в огонь. Наблюдают за разогревом.

- Нужен магнит. Он покажет, наступил нужный нагрев или нет. Аустенит не магнитится.

- При возникновении свечения темно-вишневого цвета можно рассчитывать на нагрев до близких значений температуры.

- Вынимают заготовку и пробуют, намагничивается она или нет. Если нет, то температура достигнута.

- Нужен прогрев не менее 15…20 минут. Теплопроводность разогретого металла низкая, поэтому внутри массивных предметов может возникнуть не полный прогрев. В этом случае при закалке наблюдают изгибы.

- Вынув деталь из огня, ее опускают в масло в несколько этапов. Опускают и поднимают ритмичными движениями. Так добиваются высокой скорости охлаждения. Поднимая и опуская, перемешивают охлаждающую жидкость в процессе закалки. Может возникнуть пламя. Оно быстро погаснет.

- Остается промыть деталь.

- Проверить произошло закаливание или нет можно напильником. Если напильник «не берет», значит, произошло закаливание.

Испытывают качество закаливания на стекле. Если удается оставить след на стекле закаленной деталью, то получена твердость HRC более 55 единиц.

Видео: как закалить металл своими руками?

Отпуск

Для проведения отпуска можно воспользоваться обычной газовой плитой. В духовке легко установить нужную температуру 180…220 ⁰С. Остается поместить деталь на 10…20 минут в разогретую духовку. Потом потребуется вынуть заготовку наружу и дать ей остыть.

При использовании инструментальных сталей наблюдают некоторое увеличение твердости после низкого отпуска.

ukaca.ru

ukaca.ru

Доброго времени суток

Я очень много слышел методов закалки металлов а способ закалки в масле мне всегда казался более эффективным только вот хотел уточнить масло должно быть холодным или же на оборот

При закалке нужно обеспечивать максимально возможную скорость охлаждения детали. Увеличение скорости можно получить, используя масло для закалки холодное масло.

Чем выше скорость, тем мельче зерно в структуре металла. Поэтому стараются использовать масло при температуре +10…+20 °С.

Более низкую температуру поддерживать не стоит, Масло густеет, поэтому теплообмен ухудшается. При закаливании нескольких заготовок происходит повышение температуры закаливающей жидкости. В кузнях обычно ставят несколько емкостей. При нагревании одной, начинают пользоваться другой.