Из всего количества изношенных шин перерабатывается всего 20%, несмотря на то, что в тонне шин содержится приблизительно 70% резины пригодной для вторичной переработки в топливо, изделия или стройматериалы. При сжигании этого количества покрышек в атмосферу выделяется 460 кг вредных газов и 280 кг сажи! Оборудование для переработки шин окупается за 6 — 12 месяцев, с сырьем и сбытом готовой продукции никогда нет проблем.

Виды переработки покрышек

Существует две технологии утилизации, в процессе которых из автомобильных шин изготавливают:

- порошок, гранулы, резиновую крошку, чипы;

- жидкое топливо.

Для производства первых четырех типов сырья используются однотипные станки и оборудование. Процесс заключается в измельчении и сепарации сырья. Весь цикл проходит без применения химических реагентов и выброса в атмосферу вредных продуктов.

При переработке в жидкое топливо применяется пиролиз — термическое разложение резины с выделением газа. Часть газа выбрасывается в природу, поэтому такое оборудование обязательно комплектуется очистительными станциями.

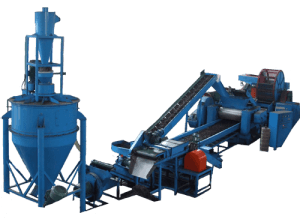

Линия по производству крошки

Линия для переработки шин работает в полуавтоматическом режиме. Это сборное оборудование занимает около 200 кв. метров. Производительность небольшого цеха в час составляет 200 — 1000 кг готовой крошки, до 200 кг металла за смену, до 1000 кг текстильной ваты за смену. Для обслуживания станков необходимо 3 — 4 неквалифицированных работника. Линия перерабатывает изношенные шины, выделяя металлические и текстильные включения.

Не все оборудование для переработки шин содержит сепараторы шипов и хлопчатобумажного текстиля. Это следует учитывать при подборе станков.

Кроме площади под оборудование необходимо подготовить склад для сырья и готовой продукции. Основа линии это измельчители вальцового типа. Большинство мини-заводов рассчитаны на переработку шин до 120 см в поперечнике, возможна модернизация под 170 см. Обрабатывать можно не только шины, но и любой резиновый утиль (противогазы, лента транспортеров). На выходе получается:

- крошка резиновая;

- дробленая сталь;

- текстильная вата.

Выход резины составляет от 60 до 80% от общей массы шин. Свойства резиновой крошки могут варьировать в зависимости от качества утиля.

Средние показатели:

- содержание чистой резины 99,9%;

- содержание металла до 0,1%;

- содержание текстиля до 0,2 %;

- разделение по фракциям;

- черного цвета;

- не окисляется под действием температуры.

На станках производится резиновая крошка с размерами частиц от 0,8 до 3 мм. Количество крошки различных фракций зависит от степени изношенности и жесткости исходного продукта. С помощью вибросепаратора можно четко разделить крошку по фракциям.

Можно задавать диаметры, настраивая дробилки и заменяя сита. Чем мельче частицы, тем большее время требуется на их производство. Для производства резиновой пыли дополнительно устанавливается дотиратель, который производит частицы менее 0,1 мм.

Технология переработки

- Из шины вырезается кольцо посадки, металл выжимается, остается резина.

- Шина спирально разделяется на ленты 3 — 5 см шириной.

- Выделяется второе металлическое кольцо.

- Лента разрезается на тонкие и короткие заготовки.

- Заготовки дробятся на валках в крошку и пыль.

- На сепараторах выделяется резина, металл, вата.

- Готовая продукция отправляется на склад.

Оборудование для измельчения шин

Производственный процесс разделен на две стадии, проходящие на разных участках:

- предварительный;

- истирания.

Предварительный этап проходит на станках:

- выделитель кольца посадки;

- разделитель шины на полосы;

- разделитель полосы;

- отжиматель кольца.

Оборудование для основного этапа:

- главный истиратель;

- вибрационное сито грубой очистки;

- магнитный отсеиватель;

- воздушный отсеиватель;

- ленточные конвейеры;

- тонкое вибросито.

Истирающий станок — основное оборудование в цеху для утилизации автомобильных покрышек. Для размещения станков необходимо твердое бетонное или асфальтовое покрытие пола.

Реализация крошки

Конечный продукт переработки покрышек применяется:

- при изготовлении различных видов топлива: пиролизного газа, мазута, бензина;

- при строительстве автомобильных дорог: производстве специальных плит для участков особой опасности, тормозных модулей, заборов для автомобильных стоянок, шумоизоляционных панелей, переправ через рельсы железных дорог и трамваев, мастик на основе битума, спортивных и игровых покрытий;

- при изготовлении обувных заготовок, напольных покрытий;

- при производстве резиновых изделий, кровельных покрытий;

- для препаратов для адсорбции нефти и ее производных с воды и земли.

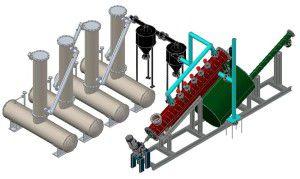

Линия по производству топлива

Второй тип устройств перерабатывает автошины в жидкое топливо. Станок занимает около 18 кв. метров при высоте 10 м. Покрышки очищаются от металлических колец и дисков, измельчаются и транспортируются в приемную емкость реактора.

В реакторе поддерживается температура около 460 градусов, при которой резина разлагается на жидкое топливо, газ, углеродсодержащее вещество и металлическую проволоку. Частично газ используется для работы самого реактора, излишки выбрасываются в атмосферу. Их количество незначительно, поэтому не наносит вред экологии.

Жидкое топливо разливается в емкости и отправляется на склад для дальнейшей реализации. Углеродсодержащее вещество охлаждается, гасится, из него выделяется металл. Все продукты переработки готовы к реализации.

Такое оборудование перерабатывает до 5000 кг покрышек в сутки, производя:

- жидкое топливо — около 2000 кг;

- металла — 500 кг;

- углеродсодержащее вещество (твердый остаток) — около 1500 кг;

- газа — 1000 кг.

Монтируется оборудование на улице, на бетонной или асфальтированной площадке. Непрерывно работающий цех обслуживают по 2 рабочих в смену. В среднем станок потребляет 14 кВт в час. В качестве топлива используется газ, полученный при утилизации шин.

Первый видеоролик рассказывает о процессе утилизации автомобильных шин, второй демонстрирует переработку шин в крошку, третий — о самодельной пиролизной установке для производства топлива из покрышек:

ukaca.ru

ukaca.ru