Металлы и их сплавы являются одним из самых распространенных материалов для изготовления изделий различных видов. Но так как каждый из типов имеет определенные свойства – перед применением их следует детально изучить.

Зачем нужно знать механические свойства металлов

Металлы относятся к химическим элементам и веществам, которые характеризуются высоким показателем теплопроводности, в большинстве своем имеют жесткость. Под воздействием высоких температур повышается пластичность, обладают ковкостью. Эти характеристики материалов позволяют осуществлять их обработку различными способами.

Металлические материалы и их сплавы характеризуются рядом показателей: химическими, механическими, физическими и эксплуатационными. В совокупности они дают возможность определить фактические характеристики в полном объеме. Выделить наиболее важные из них невозможно. Но для решения определенных задач большее внимание уделяется конкретной группе свойств.

Механические свойства металлов необходимо знать для решения следующих вопросов:

- производство изделия с определенными качествами;

- выбор оптимального процесса обработки заготовки;

- влияние механических характеристик металлических материалов на эксплуатационные свойства продукта.

Для определения конкретных механических свойств применяются различные методы. Испытания металлов и сплавов проводятся с помощью специальных приборов. Это делается в лабораторных условиях. Для достижения точных результатов рекомендуется использовать результаты исследований государственных метрологических организаций.

Механические свойства определяют показатель сопротивляемости того или иного материала на внешние силовые воздействия. Для каждого параметра существует определенные числовые показатели.

Твердость

При воздействии внешних факторов на металлические изделия происходит их деформация – пластическая или упругая. Твердость описывает сопротивление этим факторам, характеризует степень сохранения изначальной формы и свойств материала, изделия.

В зависимости от желаемых результатов проверка материала на твердость осуществляется тремя методами:

- статический. На специальный индикатор, расположенный на поверхности металла, прикладывают механическую силу. Это делается постепенно и одновременно с этим фиксируется степень деформации;

- динамический. Воздействие происходит для фиксации упругой отдачи или формирования отпечатка с определенной конфигурацией;

- кинетический. Схож со статическим. Разница заключается в непрерывном воздействии для построения диаграммы изменения характеристик образца.

Измерение твердости зависит от выбранного метода — Бринелля (НВ), Роквелла (шкалы А, В и С) или Виккерса (НV). Все зависит от степени воздействия на материал, с помощью которых можно определить поверхностную, проекционную или объемную твердость.

Шкала Мосса применяется для вычисления показателя твердости редко. Ее суть состоит в вычислении характеристиках объекта методом царапания его поверхности.

Вязкость и хрупкость

Эти характеристики указывают на возможность металла оказывать сопротивление при воздействии ударных нагрузок. Показателем является скорость деформации, т.е. изменение изначальной конфигурации заготовки при внешнем воздействии.

Знание показателя вязкости и хрупкости необходимо для расчета поглощаемой энергии воздействия, которая приводит к деформации металлического образца. В зависимости от необходимых данных различают следующие методы измерения и виды вязкости металлов:

- статическая. Происходит медленное воздействие на материал до момента его разрушения;

- циклическая. Образец подвергают многократным нагрузкам с одинаковым или изменяющимся показателем силы. При этом основной величиной циклической вязкости является количество работы, необходимой для разрушения образца;

- ударная. Для ее расчета применяют маятниковый копер. Заготовку крепят на нижнем основании, маятник с рубящим конусом находится в верхней точке. После его опускания происходит взаимодействие металла и рубящей части. Степень деформации характеризуется вязкостью образца.

В зависимости от системы измерения существуют различные показатели вязкости:

- СИ — м2/с;

- СГС – стокс (СТ) или сантистокс (сСт)

Помимо метода испытания необходимо учитывать другие механические свойства металлов – температура на его поверхности и в структуре, влажность в помещении и т.д.

Хрупкость является обратным показателем вязкости. Она определяет, насколько быстро металл или сплав будет разрушаться под воздействием внешней силы.

Напряжение

Напряжением называется возникновение внутренних сил с различными векторами направленности при внешнем воздействии. Эта величина может быть внутренняя или поверхностная. Является обязательным для расчета при изготовлении несущих стальных конструкций или элементов оборудования, подвергающихся постоянным нагрузкам.

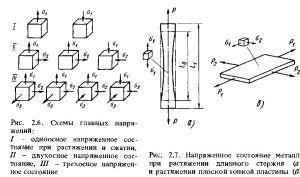

Главным условием для измерения этого показателя является равномерная нагрузка, действующая в определенном направлении. При этом возникает напряженное состояние образца, который подвергается воздействию уравновешенных сил. Помимо этого, воздействие может быть односекторным или много векторным.

Существуют следующие виды напряжения материалов и их сплавов:

- остаточное. Формируется уже после окончания воздействия внешних факторов. К ним относятся не только механические силы, но и быстрый нагрев или охлаждение образца;

- временные. Возникают только при внешних нагрузках. После их прекращения изделие приобретает изначальные характеристики;

- внутреннее. Чаще всего происходит в результате неравномерного нагрева заготовок.

Напряжение является отношением силы воздействия на площадь, на которую она прилагается.

Кроме прямого давления на поверхность может наблюдаться касательное. Расчет этого параметра требует более сложных методик.

Выносливость и усталость

При длительном приложении внешних сил в структуре образца выявляются деформации и дефекты. Они приводят к потере прочности образца и как следствие – к его разрушению. Это называется усталостью металла. Выносливость является обратной характеристикой.

Такое явление наступает в результате появления последовательных напряжений (внутренних или поверхностных) за определенный промежуток времени. Если структура не подвергается изменению – говорят о хорошем показателе выносливости. В противном случае происходит деформация.

В зависимости от точности расчета выполняют следующие испытания образца на выносливость для того, чтобы узнать механические свойства металлов:

- чистый изгиб. Деталь закрепляется на концах и происходит ее вращение, в результате чего она деформируется;

- поперечный изгиб. Дополнительно выполняется вращение образца;

- изгиб в одной плоскости;

- поперечный и продольный изгиб в одной плоскости;

- неравномерное кручение с повторением цикла.

Эти испытания позволяют определить показатель выносливости и рассчитать время наступления усталости детали.

Для проведения испытаний необходимо руководствоваться принятыми методиками, которые изложены в ГОСТ-1497-84. Особое внимание уделяется отклонению свойств металла от нормы.

Ползучесть

Этот показатель определяет степень непрерывной пластической деформации при постоянном воздействии внешних и внутренних факторов. Вычисление этого параметра необходимы для определения жаропрочности металлов и их сплавов.

Для определения ползучести образец нагревают до определенной температуры. После этого наблюдают степень изменения его конфигурации с учетом приложенного напряжения. В зависимости от термического воздействия различают два вида испытаний на ползучесть:

- низкотемпературное. Степень нагрева образца не превышает 0,4 от температуры его плавления;

- высокотемпературная. Коэффициент нагрева больше 0,4 температуры нагрева.

Для проведения испытаний используют стандартные образцы прямоугольной или цилиндрической формы. При этом степень погрешности измерения не должна превышать 0,002 мм. В результате испытаний формируется кривая, характеризующая процесс ползучести.

В видеоматериале показан пример работы маятникового копера:

ukaca.ru

ukaca.ru