Современные сверлильно-фрезерные станки являются по-настоящему универсальным оборудованием, предназначены для выполнения различных типов операций. Внешне они схожи с обычными сверлильными моделями. Однако конструктивные особенности и наличие дополнительных компонентов придают им уникальные эксплуатационные свойства.

Компоновка станков

Конструкция рассчитана на большие нагрузки, которые неизбежно возникают во время выполнения работы. Поэтому при выборе оптимальной модели необходимо детально ознакомиться с компоновкой и эксплуатационными качествами каждого компонента.

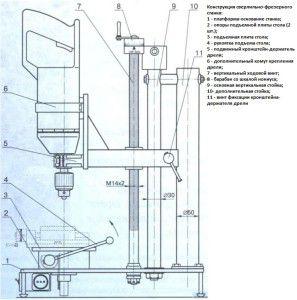

Сверлильно-фрезерное оборудование объединило в себе основные элементы для выполнения своих функций. Конструктивно оно состоит из опорной плиты, на которую установлена колонна. На ней в верхней части размещаются блок с электродвигателем и коробкой скоростей. Отдельно стоит шпиндельная головка с установленным патроном.

Для повышения функциональных свойств сверлильно-фрезерный агрегат имеет следующие особенности:

- рабочий стол. Помимо элементов крепления заготовки он оснащен механизмом подач. Движение стола относительно фрезы может осуществляться вручную или в автоматическом или полуавтоматическом режиме;

- изменение количества оборотов шпиндельной головки. Это является обязательным требованием для сверлильно-фрезерный станков. Возможность корректировки числа оборотов позволяет выполнить обработку различных материалов — металла, дерева, полимеров;

- повышенный показатель устойчивости. Так как в процессе эксплуатации неизбежно будут возникать колебания корпуса — оборудование должно обладать хорошей устойчивостью, чтобы избежать потери качества обработки.

В случае необходимости обработки деталей со сложной конфигурацией — рекомендуется применять электромагнитные или магнитные столы. Они необязательно будут идти в комплекте с оборудованием. Их можно приобрести отдельно, но с условием, монтажная площадка будет соответствовать размерам рабочего стола.

Кроме операций сверления и фрезерования станки этого типа могут выполнять шлифование деталей, изготовленных из различных материалов. Для этого необходимо приобрести соответствующий диск и проверить возможности установки на шпиндельную головку.

Классификация сверлильно-фрезерного оборудования

Одним из преимуществ сверлильно-фрезерных станков является большой ассортимент выбора моделей станков. С их помощью можно выполнять несколько типов операций для обработки различных заготовок.

Прежде всего необходимо определиться с перечнем выполняемых операций. Это может быть сверление, рассверливание, зенкование, фрезерная обработка, формирование канавок различной формы. После этого составляются оптимальные характеристики, которыми должно обладать оборудование. Помимо технических свойств учитываются конструктивные особенности.

В зависимости от компоновки и эксплуатационных качеств различают следующие типы сверлильно-фрезерных станков:

- по видам работ. С помощью этого оборудования помимо стандартных операций можно выполнять гравировку, изготовление деталей по копиру. Для последнего необходимо специальное приспособление;

- расположение шпиндельной головки. Традиционно она находится в вертикальном положении относительно рабочего стола. Но есть модели, у которых монтажный патрон располагается горизонтально. Их основная функция – фрезерование, сверление является вспомогательной;

- возможность поворота шпиндельной головки. Эта функция позволит выполнять операции сверления и фрезерования на поверхности сложных по конфигурации заготовок.

Дополнительно оборудование может оснащаться блоком ЧПУ. Благодаря такой модификации можно повысить точность работ, а также снизить время их выполнения. Но не каждая модель рассчитана для установки числового программного управления. В некоторых случаях необходимо выполнить глобальную модификацию оборудования.

Для обработки больших заготовок рекомендуется выбирать неполные модели. Если же габариты деталей относительно небольшие – целесообразно приобрести настольный сверлильно-фрезерный агрегат.

Основные технические характеристики

Определившись с конструктивными особенностями можно приступать к анализу технических качеств станка. Они определят допустимый перечень выполняемых операций, а также их характеристики. Рекомендуется отдельно проанализировать каждый из типов работы – фрезерование, формирование отверстий и т.д. Немаловажным моментом является материал изготовления детали. Он повлияет на выбор инструмента – фрезы или сверла.

Одним из определяющих показателей оборудования является номинальная мощность электродвигателя. Он должен передавать достаточно большой показатель вращательного движения на шпиндельную головку и при этом не выходить из строя при обработке твердых материалов. В этом случае приобретают модели, рассчитанные для подключения к трехфазной электросети 380 В. Для обработки небольших заготовок можно обойтись бытовым станком, электродвигатель которого функционирует от сети 220 В.

Также необходимо учитывать следующие технические характеристики:

- число скоростей шпиндельной головки. Дополнительно уделяется внимание возможности их переключения без остановки оборудования;

- диапазон оборотов;

- наклон рабочей головки относительно рабочего стола. Обычно этот показатель составляет 90°.

- размер рабочего стола и количество монтажных т-образных пазов;

- параметры хода рабочего стола – поперечный и продольный;

- ход шпинделя;

- расстояние между конусом патрона и рабочей поверхностью;

- режим автоматической подачи шпинделя. Эта функция присуща оборудованию с ЧПУ;

- максимальный и минимальный диаметр сверления.

Помимо этих характеристик в состав оборудования могут входить системы охлаждения и автоматической смазки механических компонентов. Для повышения качества обработки в состав станка может входить источник местного освещения.

Нередко производители комплектуют станки наборами цанг, фрез и сверл. Однако следует уделять внимание их качеству – оно не всегда отвечает современным стандартам.

Переделка сверлильного в сверлильно-фрезерный

Невзирая на все достоинства сверлильно-фрезерный комплекс обладает одним существенным недостатком – высокой стоимостью. Поэтому нередко задумываются о возможности переделки простого сверлильного станка в универсальную модель. Но на практике можно столкнуться с некоторыми сложностями.

Главная сложность возникает при расчете нагрузок на сверлильный патрон. Его конструкция не рассчитана на радиальные нагрузки, которые неизбежно появятся при фрезеровании. Также учитывается конструкция конуса, в который можно будет установить только ограниченный набор фрез со специальным хвостовиком. Поэтому приходится делать глобальную переделку оборудования.

Ее суть состоит в выполнении следующих операций:

- переделать конструкцию шпиндельной головки. Это необходимо для установки фрезерного патрона. Лучше всего взять другую головку и адаптировать под крепления вала;

- изготовление рабочего стола. Для выполнения операции фрезерования рабочий стол должен иметь продольные и поперечные подачи. Чаще всего делают ручной механизм, состоящий из червячных валов и переходных шестерней. При этом учитывается величина лимба;

- улучшение показателя устойчивости. В первую очередь это относится к настольным моделям. Для выполнения этого условия их можно закрепить на надежной станине или увеличить массу опорной плиты.

Но не факт, что вышеописанные действия позволят сделать полноценный сверлильно-фрезерный комплекс. Даже небольшая ошибка в расчетах или во время переделки может привести к потере основных эксплуатационных качеств. Альтернативным вариантом является изготовление фрезерного станка с сохранением изначальной конструкции сверлильного.

Для некоторых моделей сверлильного оборудования производители допускают возможность фрезерной обработки мягких материалов – дерева, полимеров. Это указывается в техническом паспорте.

Рекомендации по эксплуатации и обслуживанию

Не менее важным моментом является соблюдение правил эксплуатации сверлильно-фрезеровального оборудования. Так как во время работы на нем компоненты испытывают значительные нагрузки – следует периодически проводить работы по обслуживанию и поддержанию установки в должном состоянии.

Сначала необходимо правильно установить оборудование. Если была приобретена напольная модель – подготавливают опорную площадку. Для станков массой более 1,5 тонны необходимо сделать ж/б основание. Альтернативой является установка оборудования на специальные опорные ножки.

Для монтажа настольных моделей подготавливают станину. Это может быть простой рабочий стол с хорошими показателями устойчивости. Если масса оборудования относительно небольшая, рекомендуется закрепить его на столешнице.

После выполнения корректного монтажа в течение периода эксплуатации следует соблюдать такие правила:

- при возникновении заедания фрезы или сверла следует незамедлительно остановить станок и проверить его состояние. Повторный запуск осуществляется в холостом режиме без обработки детали;

- обязательно применять защитные ограждения. К ним относится кожух. Установленный на коробке скоростей прозрачный экран, монтируемый на переднюю часть шпиндельной головки;

- заготовка должна быть надежно закреплена. Для этого можно использовать т-образные пазы, магнитный стол или струбцины;

- смена фрезы или сверла выполняется только после окончательной остановки шпиндельной головки. Фиксация инструмента должна быть максимально надежной;

- периодически проверять степень остроты режущих кромок рабочего инструмента. В случае надобности выполнять его замену;

- при наличии системы охлаждения контролировать уровень СОЖ, которая обычно находится в специальной емкости.

Следуя этим правилам можно обеспечить не только качественную обработку деталей, но и повысить безопасность работы на сверлильно-фрезерном оборудовании.

Для ознакомления с особенностями работы на этом оборудовании рекомендуется посмотреть видеоматериал:

ukaca.ru

ukaca.ru