Чтобы своими руками придать нужную форму металлическому профилю или трубе, можно воспользоваться различными приспособлениями. Самым удобным инструментом, который дает возможность самому сделать такую работу, является профилегиб.

Стоимость такого оборудования на современном рынке является достаточно высокой, поэтому приобрести его может позволить себе не каждый человек. Но при желании, наличии необходимых материалов, чертежей и знаний профилегибочный станок можно собрать и своими руками.

Чтобы получить возможность в домашних условиях самому сгибать профиль или трубы из металла, понадобиться ручной самодельный профилегиб. Такой станок дает возможность самому изогнуть профиль. Благодаря этому можно будет самостоятельно получать различные металлические заготовки с требуемой кривизной и контуром.

Выбор конструкции станка

Если с помощью гибочного станка для профиля будут проводиться большие объемы работ, то оптимальным вариантом будет приобретение профессионального оборудования, в котором присутствует множество дополнительных функций. А вот в случае проведения обычного сгибаний профиля или трубы будет достаточно и ручного оборудования, которое легко сделать своими руками.

Конструкция такого самодельного станка во многом будет зависеть от толщины трубы. В этом плане могут быть разные варианты.

Если диаметр обрабатываемой заготовки будет меньшим 20 мм, трубу или профиль можно согнуть и с применением бетонной плиты со штырями из прочного металла. В таком случае, проходя между ними, профиль или труба будет сгибаться на требуемый угол и в нужную сторону. В случае же превышения ее диаметра 25 миллиметров, понадобится разработать чертежи профилегибочного станка более сложной конструкции, и сделать по ним собственный станок.

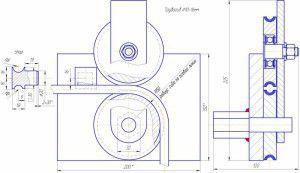

Чертеж типового станка

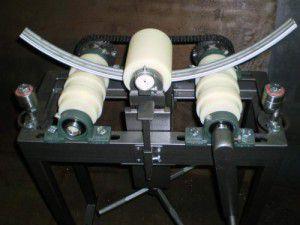

Сейчас можно встретить немало конструкций ручных профилегибов, которые можно сделать из простых деталей своими руками и без наличия специальных навыков. Один из самых простых чертежей станка профилегибочного типа позволяет осуществлять радиальный загиб труб и прямоугольного профиля. Необходимость именно в таком загибе материала возникает наиболее часто.

Принцип работы такого самодельного оборудования базируется на использовании трех роликов – двух опорных и основного рабочего. Именно этот рабочий ролик будет деформировать трубу в процессе работы самодельного оборудования.

Главный рабочий вал должен иметь небольшой свободный ход, который будут ограничивать параметры направляющих. Для изготовления таких элементов конструкции используются:

- стальные пластины толщиной до 8 миллиметров;

- одна большая пластина;

- стальной уголок длиной 30 см – таких элементов нужно 4;

- вспомогательные ролики.

К большой пластине прикрепляются вспомогательные ролики с использованием болтов, а с применением сварочного аппарата – уголки, что будут играть роль направляющих.

Чтобы повысить прочность и надежность основания, к его низу следует приварить два стальных уголка. Для усиления направляющих сверху к ним прикрепляется с помощью сварочного аппарата металлическая пластина с отверстием. Ее диаметр должен превышать сечение винта, который будет оказывать основную нагрузку на рабочий вал сделанного своими руками ручного профилегиба.

Чтобы снизить вероятность поломки резьбы винта или рабочей гайки при возникновении сильных нагрузок, рекомендуется использовать детали, которые имеют кинематическую резьбу прямоугольной или трапециевидной формы.

После завершения установки направляющих роликов гибочный станок будет готов к работе, и на нем своими руками трубам и прямоугольному профилю можно будет придавать любую конфигурацию.

Нагрев трубы для обработки на станке

При работе на таком ручном станке, который был сделан своими руками, трубу или профиль из металла в большинстве случаев нужно будет предварительно нагревать. В процессе нагревания материал может трескаться, выпучивать или сминаться. Чтобы предотвратить такие дефекты с трубой при обработке на самодельном профилегибочном станке ее нужно будет набивать речным кварцевым песком.

Перед тем, как наполнить трубу песком для придания ей нужной конфигурации на профилегибочном станке, одна ее сторона затыкается пробкой, длина которой должна составлять примерно в два раза больше, чем диаметр трубы.

После засыпания песка вторая сторона трубы также забивается пробкой. В ней должны быть проделаны отверстия, выводящие газы, которые образуются в процессе нагревания трубы. После этого на трубу в местах изгиба наносятся отметки с помощью обычного мела.

Если в процессе работы на сделанном своими руками профилегибочном станке трубу нужно будет сгибать на угол 90 градусов, ее нужно нагревать с интервалом в шесть диаметров этой трубы, при сгибании на 60 градусов – на четыре диаметра, на 45 – три диаметра.

Прекращать нагрев материала необходимо сразу же после того, как с его поверхности слетит окалина; это – надежный признак хорошего прогревания заготовки. Образование искр на материалы – признак его перегревания.

Сгибание материала необходимо осуществлять на станке за один раз после первого нагревания. В противном же случае, при нескольких нагреваниях, структура материала может ухудшаться, что скажется на дальнейшем использовании.

Таблица изгиба труб в зависимости от нагрева

90 – время нагрева = диаметр заготовки Х 6.

60 – время нагрева = диаметр заготовки Х 4.

45 – время нагрева = диаметр заготовки Х 3.

Преимущества использования ручного станка

Необходимо помнить, что собранный ручной профилегиб своими руками должен иметь шаблон, с которым получить необходимую конфигурацию материала будет намного легче, чем при его отсутствии.

Таким образом, в собственноручном изготовлении такого станка нет ничего сложно, для этого даже не нужно иметь никаких специальных материалов или навыков. Воспользовавшись вышеприведенными советами, каждый желающий сможет самостоятельно сделать ручной станок-профилегиб для придания металлическим трубам или профилю нужной формы. Его использование избавит от проблем со сгибанием профиля и труб, а также от необходимости значительных материальных затрат на приобретение специального дорогостоящего оборудования для такой их обработки.

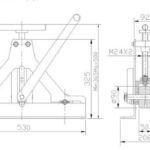

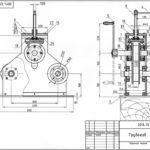

Станки профилегибы — примеры чертежей

ukaca.ru

ukaca.ru