Желание сделать дамасскую сталь своими руками должно иметь под собой определенную целесообразность. Появление подобного материала объясняется довольно просто. В течение нескольких тысячелетий прогресс зависел от уровня развития оружейных технологий. Чтобы иметь легкое и прочное оружие изыскивались подходящие материалы. Можно махать тяжелым мечом, устрашая противника. Имея удобный меч небольшого веса, проще поразить противника, закованного в латы.

Даже рыцари крупных размеров (богатыри), одетые в доспехи, часто ничего не могли противопоставить юрким противникам, вооруженным легкими мечами, шпагами и палашами. Прочная и острая сталь находила изъяны в защите, проникала в стыки лат, нанося смертельные раны. Особая прочность позволяла изготавливать удобное оружие с небольшой массой.

- Булат и Дамаск

- Использование качественной стали в изделиях

- Положительные характеристики

- Недостатки

- Оснащение мастерской для производства изделий

- Заготовки для производства булата

- Пошаговая технология изготовления булата из подшипника

- Заготовки для производства Дамаска

- Пошаговая инструкция изготовления ножа из троса и полосы от напильника

Булат и Дамаск

Рисунок дамасской стали на спиле металла:

Термин дамасская сталь появился сравнительно недавно. В разных источниках стало появляться подобное наименование кованого изделия в середине XIX века. До этого чаще использовалось наименование «Гурда», так называли творения кузнецов с Кавказа и Междуречья. Там стали ковать изделия из смеси сплавов, добиваясь необычного рисунка на поверхности клинков.

Булат, как свидетельствуют исторические исследования, пришел из Индии. В музеях истории сохранились образцы оружия, где применялись литейные заготовки из легированной стали. Чаще всего в них присутствует хром, концентрация которого может достигать до 14 %.

Однако булатное производство рассчитано только на индивидуальный выпуск продукции. Поэтому технология довольно затратная. Мастер тратит много времени для изготовления определенного образца. Если заходит разговор о массовом производстве, то не рассчитывают на сложную технологию.

Изучением технологии производства и созданием промышленных технологий занимался металлург Павел Петрович Аносов. Результаты его работы присутствуют во всех учебниках по металловедению и кузнечному делу.

Современный булат в изделиях — реплика ножа НР-40 в современном исполнении, изготавливается на заказ:

Во время Великой Отечественной войны завод выпускал армейские ножи и шашки для кавалерии. Достаточно много экземпляров оружия с той поры реализуется в настоящее время на различных интернет ресурсах. Современные кузнецы производят новодел (так называют изделия, которые выполняются по образу и подобию старинных образцов). Несколько сотен мастерских предлагают копии, которые трудно отличить от оригинала.

Нож разведчика НР-40, изготовленный в 1942 г. – их выпустили более 7 млн. экземпляров:

Судя по количеству предложений и ценам, можно сделать вывод, что индивидуальный товар пользуется стабильным спросом. Производство изделий из булата и дамасской стали может быть довольно интересным и прибыльным бизнесом.

Современный нож НР-40, изготовленный по образцам периода Великой Отечественной войны:

Отличие булата от дамасской стали специалисты видят в исходном сырье:

- Булат – это сплав, в котором присутствует значительное количество легирующих элементов, при последующей кузнечной обработке методом кузнечной сварки соединяют платины, которые придают изделию комплекс новых свойств.

- Дамаск – это механическое соединение металлических заготовок, разнящихся по своим свойствам. Выполняется проковка до нескольких десятков слоев.

Использование качественной стали в изделиях

Не только оружие нуждается в прочных материалах. Конструкционные материалы с особыми свойствами используются в самых разных отраслях промышленности.

Кованые изделия работают в автомобилях, на железнодорожном транспорте, в сельскохозяйственных машинах, на космических кораблях. Используется только весьма упрощенная технология. Ковкой добиваются получения мелкого зерна в строении металла. Устраняются возможные раковины, которые присутствуют в отливках.

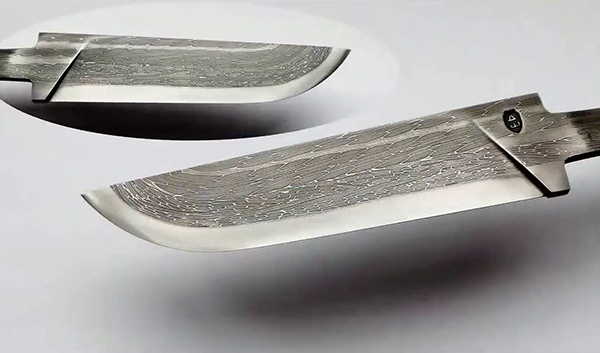

Образец современного клинка с выраженным рисунком:

Для дамасской стали отмечают плюсы и минусы.

Положительные характеристики

- Высокая прочность изделия, выдерживает нагрузку, приложенную в разных направлениях (сжимающую, растягивающую, изгибающую и другие виды нагружений).

- Износостойкость режущей кромки, долго держит остроту.

- Имеет необычный внешний вид, невозможно повторить рисунок на аналогичном предмете, делает его узнаваемым.

- Высокая стоимость при реализации.

Специальный вид дамасской стали, изготовленной из троса:

Перечисленные плюсы часто привлекают мастеров заниматься производством по технологии многократной проковки заготовок. Для каждой новой партии товара могут использоваться свои способы и последовательность ковки.

Недостатки

Главный недостаток – это высокие затраты труда на производство изделия. Приходится прибегать к многократному нагреванию заготовки.

Высокоуглеродистая сталь подвержена коррозии. На вопрос: «Ржавеет ли?» Можно ответить однозначно, что без надлежащего ухода ржавчина быстро уничтожает изделие.

Финка из дамасской стали, современное изделие:

Оснащение мастерской для производства изделий

В мастерской домашнего мастера, желающего заняться изготовлением изделий из дамасской стали, нужно иметь:

- Сварочный аппарат – с его помощью пластины из материалов различной прочности свариваются в единый блок, которые можно обрабатывать совместно.

- Горн – в нем выполняется нагрев заготовок из готовых предметов до высоких значений температуры (более 800 0С).

- Наковальня нужна для ковки. Методом деформации производится кузнечная сварка, меняется форма детали на разных стадиях обработки.

- Набор молотков и молотов помогает наносить удары с разной силой. Когда работают вдвоем, то ведущий кузнец ударами легкого молотка показывает подручному места для нанесения ударов тяжелым молотом.

- Тиски используют для фиксации заготовок на разных этапах работы.

- Сверлильный станок необходим для сверления отверстий.

- Заточной станок используется чаще остальных, на нем изделиям придают форму и остроту.

- Гриндер – это вариант заточного станка, отличительная особенность заключается в использовании ленты с абразивным покрытием, склеенной в кольцо. С помощью гриндера формируют ровные спуски под заданным углом.

- Станок для изготовления спусков. Качественная заточка до бритвенной остроты возможна только на специальном приспособлении, которое позволяет двигаться по строго определенной траектории.

- Болгарка набором отрезных и зачистных дисков. Простой инструмент оказывает помощь при выполнении самых разных видов действий.

Заточка клинка на гриндере:

Кроме основного набора станков и приспособлений, многие мастера дополнительно используют деревообрабатывающее оборудование. Оно помогает изготавливать ручки из прочных пород древесины. Небольшие токарные станки помогают создавать сложную фурнитуру, которая украшает готовые предметы.

Самодельный миниатюрный гриндер, стачивание спусков:

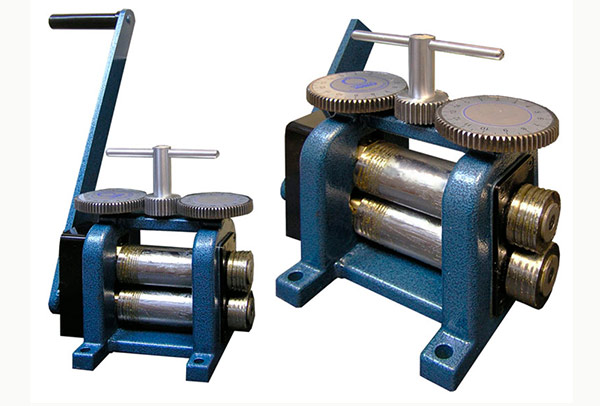

В мастерских, производящих качественные ножи, имеются вальцы. На них разогретые заготовки прокатывают с целью получения пластины определённой толщины. Дамасская сталь своими руками получается после многократной ковки и проката через вальцы.

Прокатные вальцы:

Наличие кривошипного молота помогает проковывать заготовку серией многочисленных ударов. Пневматический или гидравлический пресс используют для объемного обжатия металла. Одним движением придается нужная геометрия.

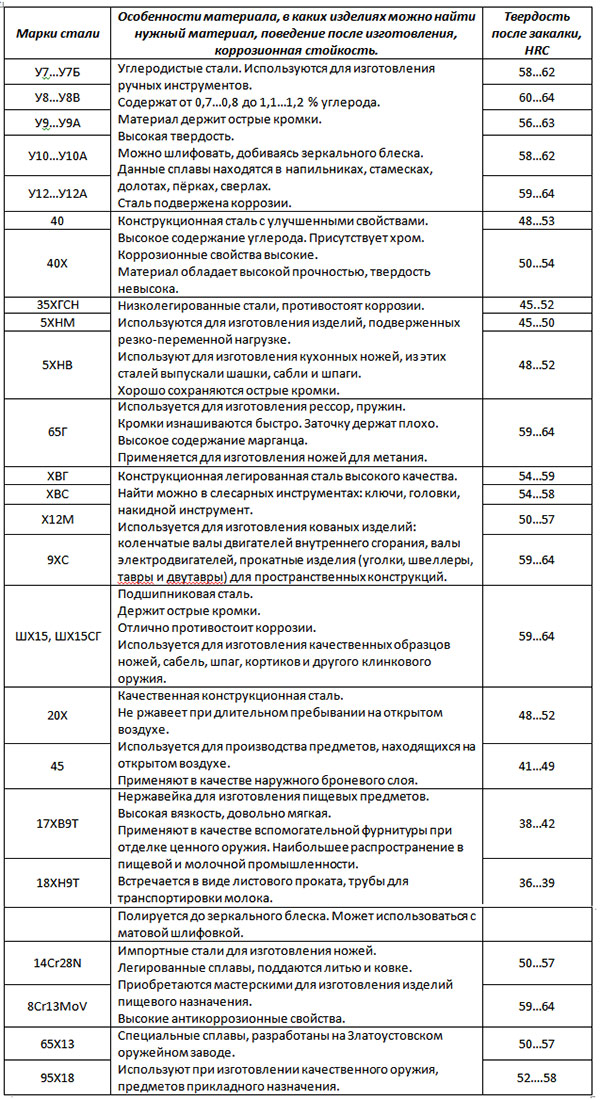

Заготовки для производства булата

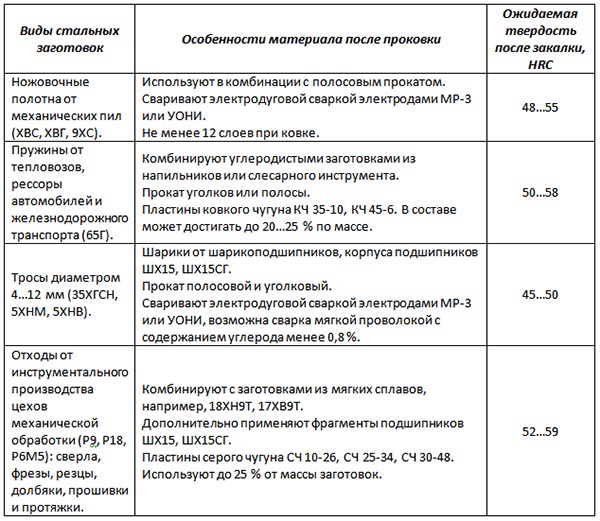

Сделать булатную сталь несложно, для его производства используют стали и сплавы с заранее заданными свойствами. Применяют готовые изделия и специальные слитки. Кузнечные мастерские пользуются металлическим ломом или деталями, приобретаемыми в торговой сети. В таблице приведены материалы, которые чаще всего применяют для изготовления кованых предметов.

Пошаговая технология изготовления булата из подшипника

Изделия из готовых слитков или заготовок производятся в следующей последовательности.

Внутреннее кольцо подшипника изготовлено из сплава ШХ-15. Его распиливают отрезным диском болгарки, направляют на прогрев в горн. Желательная температура прогрева 900…950 0С.

На наковальне удерживают заготовку кузнечными щипцами. Отбивая молотком выпуклости, из кольца формируют полосу.

Убирают впадины с полосы.

На гриндере придают нужную форму.

С помощью специальной оправки удерживают заготовку. Постоянный угол позволяет с обеих сторон создать одинаковые спуски.

Окончательная форма изделия получается путем обтачивания.

Паста ГОИ и вспомогательный бархатный валик помогают отполировать поверхность.

После полировки получается готовый клинок. Остается изготовить ручку, больстер и ножны. Тогда изделие можно считать законченным.

Заготовки для производства Дамаска

Сделать дамасскую сталь в домашних условиях может любой мастер, для этого применяют наборы сплавов. В них присутствуют мягкие и твердые включения. Комбинируя их между собой, добиваются получения клинков с выраженными структурными узорами.

Используются следующие комбинации, показанные в таблице. Некоторые мастерские предлагают и свои варианты. Предлагаемые схемы дают наилучшие показатели.

Начиная производство в собственной мастерской, узнать, сколько стоит готовое изделие, несложно. На многих сайтах интернет-магазинов указаны цены. По мере приобретения опыта и повышения качества товара, можно повышать цену на свою продукцию.

Видео: как сделать дамасскую сталь?

Пошаговая инструкция изготовления ножа из троса и полосы от напильника

Дамасскую сталь и изделие из нее изготовить сложнее. Но готовый образец будет иметь более привлекательный вид. Ниже приведена последовательность изготовления клинка.

Из нескольких отрезков троса готовят заготовки. Их сваривают с помощью стержней из нержавеющей стали. Трос представляет собой жесткий металл, а нержавейка – это мягкий, пластичный материал.

Перед началом работ производится промывка. Используется в дизельном топливе. Желательно вымыть имеющиеся органические включения.

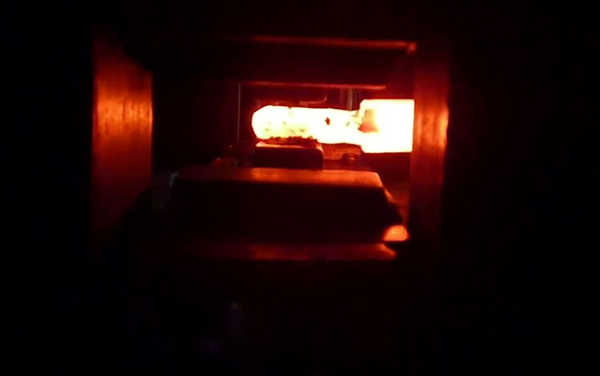

В муфельной печи производится первичный обжиг.

Бура помогает избавиться от окалины. При высокой температуре шлак не будет задерживаться внутри заготовки.

Первая очищающая ковка. Несильные удары. Нужно механическим путем вытряхнуть возможные шлаки, тогда не будут образовываться раковины.

Ковка с помощью легкого молотка позволяет придать прямоугольную форму. Сначала уплотняется поверхностный слой.

Ковка тяжелым молотом ведется для уплотнения всего внутреннего пространства. Задача этой операции – получить монолитное изделие.

На автомате создают полосу нужного размера. Теперь заготовка по своим параметрам превращается в пластину.

После проковки на автомате на заготовке проявляется желаемый рисунок.

Если не устраивает внешний вид, то можно перековать. Умелые мастера часто перековывают пластину несколько раз, а потом выполняют перекручивание заготовки. Тогда образуются оригинальные звезды.

Приваривается будущая режущая кромка. Для нее используется полоса от напильника, в которой использована сталь У10. На кромке твердость составить HRC 60…63. Остальная часть лезвия останется пластичной.

На тяжелом прессе 120 т производится ковка рукоятки.

Клинок приобретает нужную форму. Нагрев более 900 0С делает металл весьма пластичным.

Отковывается рукоять.

Готовая поковка уже имеет довольно привлекательный вид. Нужно стачивать спуски, чтобы были образованы режущие кромки.

Спуски сточены. Клинок готов для дальнейшей работы. Самая трудоемкая часть работы выполнена.

Рисунок на лезвии показывает, что изделие изготовлено из дамасской стали.

Варианты клинка. Ни один из них никогда не повторится. Каждый будет иметь только ему присущую структуру. С помощью кислоты добиваются проявления более глубокого рисунка.

Еще возможный вариант. Если на стадии сварки будущих элементов изменять толщину троса и нержавейки, то можно получать каждый раз новые виды дамаска.

Используя иные материалы, можно создавать и другие виды клинков.

ukaca.ru

ukaca.ru