В промышленном и кустарном производстве детали из металла изготавливают на специальном оборудовании. Станки быстро и без применения особых усилий помогают изготовить разнообразные фрагменты кровли, желоба, цилиндрические и конические детали. Видов гибочного оборудования множество, но все станки работают по единому принципу, отличаясь между собой производительностью и мощностью.

Конструкция и технические характеристики

Основные рабочие органы любого гибочного станка:

- прижимной механизм: его задача зафиксировать металлический лист в устройстве;

- загибающий механизм: при помощи давления заготовка деформируется необходимым образом.

Любое гибочное устройство характеризуется тремя основными параметрами:

- наибольшая толщина заготовки из металла, которая поддается загибу;

- наибольшая длина заготовки;

- угол загиба заготовки.

Для некоторых работ важна минимальная ширина загибаемого края. Большинство листогибочных станков оснащено также функцией резки — специальной машинкой, которая упрощает раскрой деталей своими руками. На крупных производствах для резки используют специальные станки — гильотины.

Выбирая станок для резки и гибки, важно определиться с его назначением. Если предполагается работать с одним видом заготовок, достаточно будет специализированной модели, так как универсальные дороже.

Виды гибки

В процессе гибки происходит растяжение одних волокон металла и сужение других. Волокна, расположенные по оси детали остаются неизменными. Правильность выполнения изгиба своими руками и его качество зависят от того, насколько грамотно будут определены габариты заготовки. Следует иметь в виду, что после загиба первоначальным останется лишь осевой размер.

Гибка листа. Процесс осуществляется на листогибах (они же листовые прессы). Согласно схеме, листогибы бывают:

- поворотными: с прижимной балкой;

- прессовыми: оснащены матрицей и пуансоном;

- ротационными: материал фиксируется и подается валками.

Листогибы работают от ручной тяги, пневматической, гидравлической, механической, электромеханической. Сфера применения устройств для изгиба листового металла: строительство, машиностроение, автомобилестроение, самолетостроение, приборостроение.

Гибка арматуры. Процедура широко востребована в строительстве. При работе с прутком толще 12 мм используются электромеханические ротационные устройства. Тонкую арматуру обрабатывают своими руками на механизмах ручного типа, прямо на стройплощадке.

Гибка труб. Производится на трубогибах методом накручивания трубы на валки копира. Используемое сегодня оборудование предотвращает появление ребристости на внутренней поверхности изгиба. Во время обработки труб из прочных сталей крупных размеров их нагревают, в частности высокочастотным электротоком.

Гибка проката. Основные виды металлопроката: швеллеры, уголки, двутавровые балки или трубы квадратного сечения гнут на профилегибочном валковом оборудовании. В зависимости от количества валков изменяется радиус гиба. На 5-валковых он меньше, чем на 3-валковых. Качество изделия повышается при увеличении количества валков. В некоторых случаях перед загибом изделие прогревается.

Теперь подробнее о каждом виде оборудования.

Листогибочные прессы

Ручной листогиб малопроизводителен, не справляется с гибкой толстого листового металла, но этот механизм недорог, мобилен и компактен. Поэтому занимает первые места по популярности в быту и небольших мастерских. Резка листового материала осуществляется встроенным или дополнительно приобретенным роликовым ножом.

Чтобы не царапать оцинкованные или окрашенные поверхности рекомендуется своими руками оклеить прижим обычным скотчем. Менять его придется не чаще раза в месяц.

Гидравлический листогиб выполняет работу очень качественно, без рифления, складок. Он может загибать заготовку на 180 градусов, работает с листами большой толщины, в том числе тогда, когда нужно выполнить много углов в разных плоскостях.

Пневматический листогиб оптимален при изготовлении деталей холодным методом. Используется для работы с оцинкованным и окрашенным металлом. Недостаток — это чувствительность к попаданию влаги, сора, песка. Поэтому размещают оборудование только в цехах.

Электрический листогиб предназначен для непрерывной работы на серийном производстве. Обрабатывает металл любой толщины.

Электромагнитный листогиб относительно компактен, очень мощный. А конструкция с поворотной балкой это оптимальный вариант для цеха холодной металлообработки. Широко используются на больших производствах.

Сегментные станки могут работать на различных типах приводов (электрический, ручной, электромагнитный, гидравлический). Выполняют детали сложной формы с гибкой в разных плоскостях за счет того, что гибочные рейки складываются из отрезков и могут быть разной длины.

Прокатное оборудование — это категория станков для производства различных видов листового профиля: шляпного, П-профиля, С- профиля, ПС, ПН, Т и других. Среди них есть универсальные, для изготовления нескольких видов профилей, а есть специализированные. Такое оборудование работает с металлом до 2 мм, выполняет прокат и резку.

Трубогибы и профилегибы

Этот вид оборудования различается по способу деформации:

- наматывание;

- обкатка;

- вальцовка.

Трубогибы могут быть полуавтоматами, автоматами или ручными.

Метод наматывания заключается в следующем: фиксатор прижимает заготовку к вальцу, последний вращается и накручивает на себя заготовку до требуемого радиуса. Заменяя гибочный валец, подбирается нужный радиус. Для гибки деталей с тонкими стенками в трубу вставляется металлический стержень — дорн. Он не позволяет стенкам трубы соединяться при изгибании. Это наиболее распространенная модель гибочного оборудования. Наименьший радиус гибки составляет 1 12 поперечника трубы. Станок позволяет запрограммировать все параметры будущей детали: радиусы, прямые участки, развороты в плоскостях.

Метод обкатки: заготовка размещается между фиксированным и обкаточным вальцами. Второй перемещается относительно фиксированного, придавливая к его поверхности заготовку и деформируя ее по форме фиксированного вальца. Дорн не используется, поэтому тонкостенные трубы обкаткой не обрабатывают, наименьший радиус изгиба составляет 3 — 4 поперечника. На таких станках чаще всего гнут трубы для водопроводов и газопроводов.

Метод вальцовки реализуется с помощью профилегибочных и трубогибочных вальцов. Гибочных вальца обычно три, расположены они треугольником. Заготовка из металла устанавливается между вальцами, прижимается к двум и прокатывается одним из них. Устройство применяется для изготовления спиралей, колец, сегментных дуг для строительных нужд. Это чаще всего ограждения для винтовых лестниц, элементы игровых площадок, козырьки, турникеты.

Метод выдавливания реализуется на рычажном механизме, состоящем из двух опор и одного гибочного вальца, который нажимает на середину заготовки и продавливает ее. Так как механизм схож с устройством арбалета, его нередко называют арбалетным.

Станки для гибки арматуры

Существует два вида станков: ручные и механические. Принцип их работы заключается в том, что прут фиксируется между упорным и центральным роликами. По внешней плоскости прута проходит гибочный ролик, который заворачивает арматуру на центральный ролик. Свободный конец прута удерживается от заворота упорным роликом. Механический привод станка довольно сложно собрать своими руками. Ручные станки очень просты в работе, легки и компактны. Их успешно изготавливают своими руками домашние умельцы. Причем самодельные модели не уступают характеристиками фабричным.

Чтобы своими руками сделать механизм для гибки арматуры, необходимо подготовить:

- болгарку с кругом по металлу;

- сварочный аппарат;

- абразивный механизм;

- дрель электрическую.

Самодельный станок работают по принципу рычага первого рода. Конструкция состоит из подвижной части — рычага и неподвижной — станины. Заготовка устанавливается в оправки и изгибается с помощью рычажного штифта. Чтобы увеличить усилие, можно предусмотреть удлинение рычага (стандартная длина 50 см).

Ход работ:

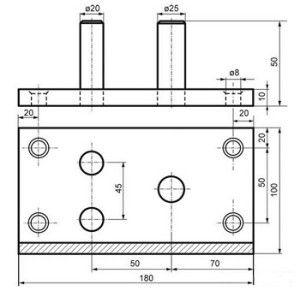

- изготавливаются три оправки диаметром 20 мм и один штифт диаметром 25 мм, длина каждой детали — 5 см; диаметр штифта должен быть таким, чтобы рычаг надевался свободно;

- станина выполняется из металлической пластины больше 1 см толщиной, на которой высверливаются 3 отверстия под штифты и оправки;

- дополнительно просверливаются отверстия по углам для крепления устройства к верстаку;

- штифт и оправки вставляют в отверстия и фиксируют сваркой;

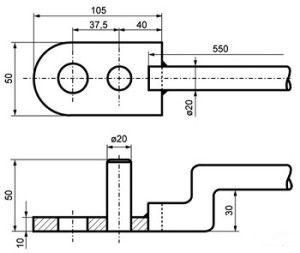

- рычаг вырезается из такой же пластины, что и основание, в нем просверливаются 2 отверстия: по одному для оправки и штифта;

- к рычагу сваркой крепится ручка (прут диаметром 2 см и длиной 50 — 55 см);

- на свободный конец ручки рычага надевается пластиковая защита.

Все места сварки зачищаются щеткой из металла от наплывов шлака.

Если устройство планируется использовать на улице, необходимо покрыть его антикоррозийным слоем, например, краской ПФ. Предварительно поверхность обезжиривается растворителем.

Узел прилегания штифта и рычага следует обработать солидолом или другой густой смазкой, которую необходимо возобновлять периодически.

На предложенной конструкции можно гнуть пруты и арматуру толщиной до 15 мм. Перед началом работы проверьте состояние всех креплений!

Видеоролики о том, как сделать своими руками трубогиб и листогиб:

ukaca.ru

ukaca.ru