Для получения безупречной линии в месте среза трубы, для уменьшения энергозатрат и снижения количества производственных отходов трубопрокатные заводы активно применяют метод лазерной резки, который заключается в прожиге и испарении материала под воздействием направленного лазерного луча с одновременной подачей газа. Лазерная резка труб осуществляется путем использования мощных и высокоточных станков с ЧПУ.

Трубная промышленность была, есть и будет одной из самых рентабельных отраслей. В продукции трубопрокатных заводов нуждаются нефтяники и газовики, химики и строители, энергетики и пищевики. Трубы применяют для устройства водопроводов и отопительных систем. Они широко востребованы в машиностроении и других отраслях промышленности.

Каждый заказчик, помимо прочих, предъявляет четкие требования к габаритам трубы. Нарезка трубы на фрагменты нужного размера производится на специальном оборудовании для резки труб с применением газовой, плазменной или лазерной технологии. У каждой есть своя область применения, свои преимущества и недостатки.

Особенности способа

У лазерного способа резки недостатков меньше; именно поэтому он выходит на первые позиции. Этот скоростной, высокотехнологичный метод позволяет получить безупречную линию реза, с чистой кромкой, которая в дальнейшем не нуждается ни в какой доработке. Использование максимально сфокусированного лазерного луча влияет на получение практически безотходного производства.

У лазерного способа резки недостатков меньше; именно поэтому он выходит на первые позиции. Этот скоростной, высокотехнологичный метод позволяет получить безупречную линию реза, с чистой кромкой, которая в дальнейшем не нуждается ни в какой доработке. Использование максимально сфокусированного лазерного луча влияет на получение практически безотходного производства.

Лазерная резка труб хороша и тем, что ею можно воздействовать на все типы материалов, которые идут на их производство:

- сталь (в том числе, черная и нержавеющая);

- медь;

- бронза;

- латунь;

- алюминий;

- металлополимеры;

- композиты и т. д.

Для лазерного луча безразлично, каким способом изготовлена труба (сварная ли она, литая или прокатная), какое у нее сечение (круглое, профильное), толщина, и при какой температуре ее катали (холоднокатаная или горячедеформированная). Независимо от теплофизических свойств материала луч лазера с высокой концентрацией направленной энергии одинаково аккуратно выполнит тонкий разрез, не оставив даже минимального следа окалины.

Так как в процессе обработки участка трубы лазером не предполагается никакого механического воздействия на материал, то его деформация, если она и возникает, является минимальной и не критической. Сам процесс резки происходит в высокоскоростном режиме, поэтому этот метод считается самым производительным.

Современное оборудование позволяет резать стальную трубу со скоростью до 600 метров в час. Чем меньше толщина стенки, тем быстрее продвигается работа. Существуют станки (дорогостоящие и преимущественно, японского производства), позволяющие выполнить прожиг глубиной до 22 мм. Эти же аппараты могут обрабатывать фрагменты труб длиной до 15 метров.

Для сравнения: средние значения по этим показателям на большинстве трубных предприятий не превышают 5-8 мм и, соответственно, 6-8 метров. Есть ограничения и по весу трубы, которая подается на станину: не больше 20 кг на метр длины.

Если проанализировать стоимость эксплуатационных затрат на различные виды резки профтрубы, то выяснится, что для тонкостенных изделий более эффективным является лазерный метод резки, в то время как для толстостенных труб предпочтительнее плазменный.

Оборудование следует приобретать с учетом сортамента продукции, которая подлежит обработке.

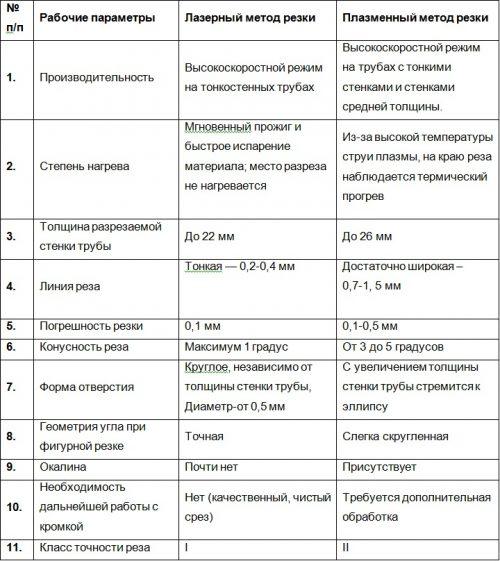

Обратимся к сравнительной таблице:

Таким образом, сравнение основных параметров обоих принципов раскроя металла демонстрирует неоспоримые преимущества метода лазерной резки в большинстве случаев.

Машиностроительная промышленность, как российская, так и зарубежная, выпускает немало моделей современных автоматизированных станков для лазерной обработки труб. Их стоимость на рынке оборудования подобного назначения наиболее высока, но «продвинутые» производители приобретают эти сверхточные и высокоэффективные станки, понимая, что затраты окупятся довольно скоро за счет больших объемов и отличного качества продукции.

Просим наших читателей поделиться своим мнением: в каких случаях, на ваш взгляд, особенно важен идеальный срез трубы.

ukaca.ru

ukaca.ru