Когда дело доходит до обработки металла, важно не только знать, что именно нужно делать, но и иметь в распоряжении правильное оборудование. Шлифовка и полировка — это базовые этапы любого приличного ремонта или изготовления металлоконструкций, и от того, как грамотно выбрать инструменты, зависит конечный результат. Сегодня я расскажу вам о тонкостях этого процесса, поделюсь практическими советами и, конечно же, расскажу, на что обращать внимание при подборе оборудования для шлифовки и полировки металла.

Не секрет, что обработка поверхности металлических деталей, будь то мебель, автомобильные кузова или промышленное оборудование, требует терпения и аккуратности. Но иногда даже самый терпеливый мастер сталкивается с проблемами — инструменты не справляются, результат оставляет желать лучшего, или процесс превращается в бесконечную гонку за идеальной поверхностью. Именно поэтому выбор правильного оборудования — одна из главных задач. Покупая или арендуя аппараты, стоит понимать, как они работают, какие материалы подходят и чем отличаются один от другого.

Знаете, за годы практики я заметил, что правильное оборудование для шлифовки и полировки металла играет чуть ли не решающую роль. Это как в музыке — без хорошего инструмента трудно добиться желаемого звука. В этом случае — блестящей, гладкой поверхности без дефектов. А еще важно помнить, что каждый металл требует индивидуального подхода: алюминий, сталь или латунь — у каждого свои особенности, свои требования к инструментам.

В этой статье мы подробно разберем основные виды оборудования, их преимущества и недостатки, а также расскажем, на что стоит обращать внимание при их выборе. Ведь неправильно подобранный инструмент не только снизит качество обработки поверхности, но и может значительно увеличить время работы, приводя к излишним затратам.

Основные виды оборудования для шлифовки и полировки металла

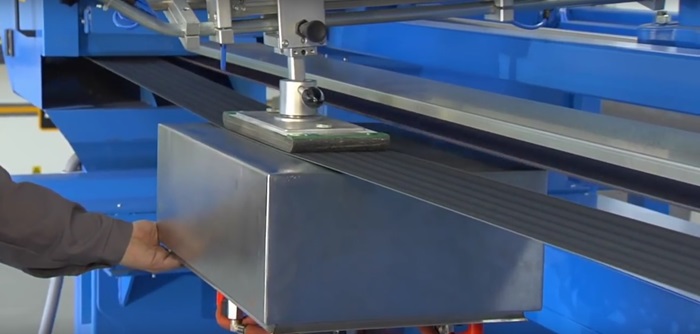

Начнем с самого важного — что же именно используют в мастерских и на производствах для обработки поверхности металла? В большинстве случаев выбор сводится к двум основным категориям — стационарному и портативному оборудованию. Для каждого из них есть свои преимущества и особенности.

| Вид оборудования | Описание | Плюсы | Минусы |

|---|---|---|---|

| Дрели и шуруповерты с насадками | Многофункциональные устройства с различными насадками для шлифовки и полировки | Доступность, легкость использования, разнообразие насадок | Меньшая мощность для серьезных задач, риск нагрева поверхности |

| Шлифовальные машины | Пневматические или электромеханические устройства с кругами, лентами или дисками | Высокая производительность, ровность обработки | Требуют специальных настроек, требуют навыков обращения |

| Полировальные станки | Профессиональные или бытовые станки с вращающимися кругами или губками | Обеспечивают гладкий блеск, позволяют работать с большими поверхностями | Могут быть тяжелыми, требуют ухода и обучения |

| Ручные шлифовальные и полировальные аппараты | Маленькие портативные устройства для локальных работ | Легко брать с собой, идеально для ремонта и реставрации | Меньшая эффективность при больших объемах работы |

Можно выделить еще один важный момент — материалы насадок. Для шлифовки поверхности металла используют более мягкие и жесткие круги, в зависимости от задачи. Например, для грубой обработки подойдут крупнозернистые шлифовальные круги, а для финальной полировки — очень мягкие губки или войлочные круги, чтобы добиться зеркального блеска.

Как выбрать оборудование для шлифовки и полировки металла: практические советы

Когда вы уже решили, что именно нужно — важно соблюдать некоторые правила выбора. Ими зачастую пренебрегают неопытные мастера, в итоге имея проблему с результатом. Чтобы застраховать себя от ошибок, рекомендую обращать внимание на такие моменты.

- Мощность и производительность: Для серьезных задач потребуется более мощный инструмент. Например, тяжелая стальная поверхность лучше обрабатывается двумя-тремя тысячами ватт или более.

- Тип насадок: Наличие разнообразных насадок и дисков — огромный плюс. Это расширяет спектр обработки и позволяет работать более аккуратно.

- Регуляция оборотов: Опция, которая очень помогает — возможность регулировать скорость вращения. Особенно это важно при финальной полировке, чтобы не повредить металл.

- Вес и эргономика: Особенно актуально для ручных устройств. Чем легче аппарат, тем проще им управлять, особенно долго работать.

- Качество изготовления: Проверенные бренды с хорошей репутацией дают гарантию, что инструмент прослужит дольше и не подведет в самый ответственный момент.

Также не стоит забывать о необходимости безопасности. В процессе шлифовки и полировки металла образуются пыль, искры и вибрации, которые могут навредить здоровью. Поэтому наличие хорошей системы вентиляции и защиты — тоже пункт, который нельзя упускать из виду.

Материалы и типы насадок для обработки поверхности металла

На рынке представлен широкий ассортимент насадок, каждый тип предназначен для конкретных целей. Вот основные из них:

- Шлифовальные круги: крупнозернистые для грубой обработки, средне- и мелкозернистые для финального шлифования.

- Войлочные и войлочно-латанные круги: используются для очень плавной полировки, дают зеркальный эффект.

- Губки и полировальные пасты: применяют на финальной стадии, чтобы добиться глубочайшего блеска.

- Лента для ленточных машин: используют для обработки длинных поверхностей и углов.

Подбирать насадки стоит исходя из вида металла, степени обработки и желаемого результата. Зачастую профессионалы используют комбинацию нескольких видов для достижения наилучшего эффекта.

Пошаговый процесс обработки металла: как добиться идеальной поверхности

Обработка поверхности металла — не просто махание инструментом. Это грамотный порядок действий, который помогает не только сэкономить время, но и добиться качественного результата. Вот примерный алгоритм:

1. **Подготовка**. Осмотрите металлоконструкцию. Уберите ржавчину, грязь и прилипшие частицы. Если есть шероховатости, их тоже необходимо устранить.

2. **Грубая шлифовка**. Проходит с помощью крупнозернистых кругов или лент. Экстремально важно держать инструмент ровно, чтобы не оставить царапин или неровностей.

3. **Средняя обработка**. Переключаетесь на средне- и мелкозернистые насадки, чтобы устранить царапины и сделать поверхность более гладкой.

4. **Финальная шлифовка**. Используйте мягкие круги или войлочные насадки. Плавно убирайте все дефекты, придавая поверхности совершенно ровный вид.

5. **Полировка**. На этом этапе используют полировальные губки и пасты, применяя низкие обороты. В результате — зеркальный блеск и гладкая поверхность.

6. **Контроль**. Осмотрите обработанное изделие, по необходимости пройдитесь дополнительно по проблемным зонам.

Важно помнить, что качество обработки поверхности напрямую зависит от правильного выбора оборудования и последовательности этапов.

Практический опыт: ошибки, которые допускают начинающие мастера

Мне лично приходилось работать с самыми разными проектами и сталкиваться с ошибками новичков в обработке металла. Самая распространенная — недооценка важности регулировки скорости. Многие считают, что мощность — всё, а спокойное и аккуратное управление инструментом — не так важно. Но именно правильный режим и режим оборотов позволяют избежать перегрева, появления царапин и даже деформации металла.

Еще одна частая проблема — использование неподходящих насадок для конкретного металла или типа работы. Например, грубый круг использован для финальной полировки. В результате поверхность теряет свой блеск, появляется много борозд и царапин. Самое лучшее — сначала ознакомиться с рекомендациями производителя или советами опытных специалистов и не бояться экспериментировать на небольших сегментах поверхности.

Я помню, как мне однажды пришлось восстанавливали старую чугунную дверь. Самое важное было правильно подобрать инструменты, чтобы не оставить царапин и не потерять первоначальный рисунок. Тогда я использовал мягкие войлочные круги и пасты — результат превзошел все ожидания. Для начинающих это тоже хорошая рекомендация: медленно, аккуратно и с пониманием.

Советы для тех, кто хочет сделать собственное оборудование более эффективным

Если обратится к профессионалам — все знают, что оборудование, которое сейчас в ходу, можно еще и усовершенствовать. Например, установка плавающих подошв или дополнительных насадок помогает добиться большего контроля и ровности обработки. Или добавление системы охлаждения — позволит работать дольше без риска перегрева металла и инструмента.

Также стоит рассматривать возможности автоматизации — механические движки с регулируемой скоростью и электронными системами управления помогают добиться высокой точности и снизить усталость оператора. Не обязательно сразу вкладываться в дорогостоящие станки — иногда хватит апгрейда текущих инструментов или покупки более качественных насадок.

Еще один совет — уделите внимание шлифовально-полировальным материалам. Зачастую от хорошего качества паст и кругов зависит успех всей работы. Заботиться о чистоте и состоянии оборудования — залог его долгой службы и высокого результата.

Заключение

Обработка металла — это настоящее искусство, требующее не только мастерства, но и правильного выбора оборудования. Важно понимать, что шлифовка и полировка — не конечная точка, а этап, от которого напрямую зависит внешний вид, функциональность и долговечность вашего изделия. Поэтому, прежде чем отправляться в магазин или заказывать оборудование онлайн, потратите немного времени на изучение ассортимента, определите свои задачи и поставьте себе цель — не просто обработать металл, а сделать это максимально качественно.

Выбор правильных инструментов, подходящих насадок и правильный порядок обработки позволяют достичь безупречного результата. Это не только украсит любую поверхность, но и сэкономит ваши силы, время и деньги. В конечном итоге, обработка металла — это всегда сочетание техники и чуть ли не искусства, где главное — терпение и желание довести дело до конца. Поверьте, результат того стоит и он вдохновляет на новые проекты.

ukaca.ru

ukaca.ru