Пеллеты представляют собой небольшие спрессованные цилиндры, диаметром от 6 до 15 мм и длиной до 20 мм. Они предназначены для увеличения плотности вещества при уменьшении его фактического объема. Подобная форма удобна для хранения топлива, изготовления комбикорма. Для производства пеллет используют специальные установки – грануляторы.

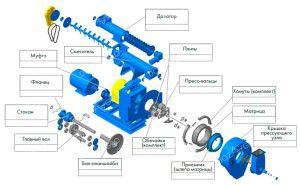

Описание конструкции

Принцип работы гранулятора для пеллет во многом напоминает функционирование обыкновенной механической мясорубки. Сырье поступает в распределительный блок, где происходит его окончательное измельчение и формирование гранул.

Для осуществления этого процесса конструкция содержит матрицу, которая имеет барабанную форму. На ее торцах расположены отверстия определенного диаметра. Через них происходит выдавливание материала под воздействием внутреннего давления. Для этого в конструкции есть система барабанов с ребристой поверхностью. Они закрепляются на вращающемся валу.

Этапы работы гранулятора.

- Засыпка материала в подающий раструб.

- Включение установки и наполнение барабана матрицы.

- Создание давления внутри рабочего блока. Это происходит с помощью вращающейся системы валов.

- Выдавливание смеси через отверстия, расположенных на торце барабана и формирование гранул.

Это общее описание технологии, принцип которой применяется для производства гранул из различных сыпучих материалов. Для достижения максимальной автоматизации процесса изготовления в производственную линию добавляют различные блоки – подготовка сырья (измельчение и просушка), автоматическая подача (шнековые устройства), сортировка и пакетирование готовой продукции. Это позволяет добиться увеличения объема выпускаемой продукции, улучшить ее качество.

В зависимости от конструкции рабочего барабана гранулятора система отверстий для формирования гранул может находиться на торцах или на одной из окружностей. В последнем случае возрастает производительность. Но при этом следует учитывать специфику конструкции.

Основные технические характеристики

Выбор определенной модели гранулятора напрямую зависит от требуемых норм выработки готовой продукции. Это напрямую влияет на габариты конструкции, степень автоматизации ее работы и сложность обслуживания.

Размеры гранулятора зависят от конструкции рабочего барабана, типа силовой установки и особенностей конструкции. Для достижения оптимального результата рекомендуется заранее рассчитать не только требуемый объем производства, но и спланировать рабочее пространство для монтажа установки. Учитывается наличие места для хранения и подачи сырья, а также складские помещения для готовых гранул.

Кроме этого необходимо ознакомиться со следующими характеристиками подходящей модели гранулятора:

- производительность. Обычно она измеряется в весе продукции, изготавливаемой за определенный промежуток времени, кг/час;

- размеры гранул. Этот параметр определяется сечением отверстий, расположенных на рабочем барабане устройства;

- тип привода. Чаще все применяют электромеханический, так как он наиболее производительный и требует минимум усилий для проведения ремонтных и профилактических работ;

- вид силового агрегата. Для обеспечения максимальной автономности работы комплекса рекомендуется выбирать модели с бензиновыми или дизельными двигателями. Если же производство стационарно – можно приобрести устройство с электродвигателем;

- контроль работы. Серийное производство лучше всего комплектовать моделями с электронным блоком управления. С его помощью происходит контроль за качеством продукции, наблюдаются текущие показания системы.

Практически все электрические силовые установки рассчитаны для подключения к трехфазной сети 380 В. При этом учитывается максимально возможная нагрузка.

Для защиты матрицы устройства на подающий вал устанавливают металлические решетки. Они предотвращают попадание мусора в блок переработки, тем самым увеличивают время безремонтной работы.

Рекомендации по эксплуатации

После выбора модели гранулятора и его установки следует правильно обустроить производственную линию. В первую очередь это касается этапа подготовки сырья. Для каждого типа продукции имеются нормы влажности и плотности.

Если изготавливаются топливные гранулы – древесные отходы, жмых или другой материал должны пройти этап предварительной просушки. Сначала выполняется его измельчение. Это необходимо для того чтобы большие фракции материала не препятствовали формированию однородной смеси. Затем в специальных камерах проходит его просушка. Влажность не должна быть более 12%.

При производстве пеллет из комбикорма особое внимание уделяется содержанию первоначального состава. В процессе изготовления в него не должны попадать посторонние предметы или другие компоненты, не предусмотренные технологией.

В видеоматериале можно посмотреть пример работы гранулятора для изготовления пеллет из соломы:

ukaca.ru

ukaca.ru