Обработка металлов на токарном станке заключается в придании детали нужной формы методом снятия лишнего материала с заготовки. Операция выполняется резцами различных видов, приспособленных под определенную процедуру. Больше всего существует видов токарных резцов. Далее вы узнаете, какие они бывают и чем отличаются.

Конструкция токарного резца

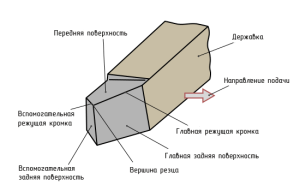

Условно можно разделить любой резец по металлу на два элемента: головку и державку. Головка — это исполнительная часть, которая состоит из нескольких плоскостей и режущих кромок, заправленных под определенными углами. В зависимости от характера обработки материала подбирается и угол заточки.

Державка необходима для фиксации резца в держателе токарного станка. В срезе державка представляет собой прямоугольник или квадрат. Существует несколько стандартных размеров сечений каждой формы.

Различают следующие конструкции токарных резцов:

- прямые — державка и рабочая головка располагаются на одной или параллельных осях;

- изогнутые — державка согнута, если смотреть на нее сбоку;

- отогнутые — рабочая головка инструмента изогнута по отношению к державке, если смотреть на нее сверху;

- оттянутые — ширина головки меньше, чем державки. Головка может находиться на одной оси с державкой или быть смещенной относительно нее.

Классификация токарных резцов

Согласно общепринятой классификации ГОСТ все токарные резцы по металлу делятся на следующие категории:

- с режущей кромкой из легированной стали — весь инструмент выполнен из единого куска металла. Они могут изготавливаться и из инструментальных типов сталей. На сегодняшний день используются редко;

- с твёрдосплавными напайками — рабочая твёрдосплавная кромка-пластина приварена к основе — головке. Это наиболее распространенный тип инструмента;

- с фиксацией твёрдосплавных пластин механическим способом — режущая пластина фиксируется на головке с помощью винтов, прижимов. Сменные твёрдосплавные пластины изготавливают из металлических и металлокерамических материалов. Это самая редкая категория.

Существует классификация и по направлению подающего движения:

- левые — подаются слева: если взять его в левую руку, основная рабочая кромка располагается под большим пальцем;

- правые — подаются к станку справа: если взять в правую руку, основная рабочая кромка будет под большим пальцем, более распространены на практике.

Согласно классификации на основании метода обработки различают резцы:

- чистовые;

- черновые (обдирочные);

- получистовые;

- для тонких работ.

На шероховатость будущей детали влияет радиус закругления верхушки резца. Более гладкие поверхности получаются при большем радиусе.

Виды токарных резцов

Существует множество разновидностей токарных резцов, вот самые распространенные:

- проходной: используется для создания контуров вращающейся детали, обточки, подрезки при поперечной и продольной подаче;

- расточной резец: используется для создания различных пазов, углублений, отверстий. Выполняет отверстия насквозь;

- подрезной резец: используется только при поперечной подаче для точения деталей ступенчатой формы, торцов;

- отрезной: подается поперек оси вращения, выполняет пазы и канавки вокруг детали, используется для отделения готового изделия;

- резьбовые: режет резьбы любых типов на деталях с любой формой сечения. Резьбовые инструменты могут быть изогнутыми, прямыми или круглыми;

- фасонные: ими обтачивают детали сложной конфигурации, вынимают различные фаски снаружи и внутри.

Материалы для резцов

Исполнительная часть резца должна быть достаточно твердой, сохранять свойства при нагреве, обладать стойкостью к истиранию и ударам.

Материалы делятся на три группы:

Первая — для инструментов, режущих при малых скоростях. Это инструментальные и углеродистые марки сталей с твердостью после закалки 60 — 64. При повышении температуры токарного резца более чем 200 — 240 градусов его режущие качества резко снижаются, поэтому на практике их используют редко. К этой категории относятся инструменты из хромовольфрамовой, хромокремнистой и хромомарганцовистой легированной стали со стойкостью к температуре до 300 градусов.

Вторая — для резцов, выполняющих точение на высоких скоростях. К ней относятся стали быстрорежущей категории Р12, Р9, Р9К5Ф2. После закаливания материал достигает твердости 62 — 65, сохраняет свойства при температуре до 650 градусов и длительное время не истирается.

Третья — сплавы металлокерамики. Это твёрдосплавные материалы, выдерживающие работу при высокой скорости и температуре до 1000 градусов. Чугун и некоторые цветные сплавы точат инструментами из вольфрамокобальтовой смеси: ВК6 — для чистовой и получистовой работы, ВК8 — для первичной обработки. Сталь точат твёрдосплавными титановольфрамокобальтовыми резцами: Т15К6 — обработка начисто, Т5К10 для прерывистого и первичного точения. Из кубического нитрида бора изготавливают сменные пластины для любых видов обработки особо твердых материалов, в том числе чугуна. Цветные металлы начисто точат твёрдосплавными пластинками из поликристаллического алмаза.

Пластинки материала бывают сменными, их вставляют в державку, некоторые модели оснащены стружколомами, которые отлично дробят стружку даже при небольшой подаче и поверхностном точении. Такие сменные твёрдосплавные пластины используют для суперчистовой резки нержавейки и других типов стали на станках.

Видео урок о том, как правильно устанавливать резцы в токарные станки и и их видах:

ukaca.ru

ukaca.ru